引言:

在电机装配线中,自动化只是提升产品效率的一种方式。但是实际上电机装配品质的提升,更多需要关注的是装配过程中工艺的实现。在整个电机装配过程中,除了电机特有的装配工艺如充磁,动平衡,绕线等,还有几个传统的工艺如压装,注油,焊接等。

其中压装工艺在电机装配中应用最多,也最为广泛。如压轴承到转子,压卡簧,压硅钢片到转子,压换向器,压轴承到壳体等等。只是一个简单的压装其中涉及的知识点之深,也是让人感叹。

这里我提出几种压装工艺常用的解决方案,以供大家探讨学习。都是经验知识,没有科学系统的验证,不对的地方请指正。

压装PFEMA:

首先理一下压装中几种PFEMA:

这几种失效模式主要是由于直径尺寸公差波动造成的。为避免这些失效模式,压装工艺都会提出力和位移监控。一般也就要求到MIN力,MAX力检测,压入深度检测。但是还有一种情况:如压轴承到转子,如果转子轴,轴跳动不合格的话,在压装过程中,压装力会出现忽大忽小。那么简单的力和位移检测是实现不了的。

根据工艺要求选择不同的压装方式和检测方式。这里工艺要求说的比较笼统。实际上这得根据产品各项属性来辨别,比如轴加工方式决定了轴主要误差在哪里,是径向误差还是轴向误差,还是跳动误差,还有材质属性,刚性,延展性,热效应。

不深入探讨,总结一句话:哪里不行,测哪里。

常用检测方式:力监控;位移监控;力和位移监控

压装力驱动单元:

实现这几种检测方式硬件需要以下组成软硬件:

气缸压装(500-2000¥):

受气源影响巨大,采集到的力十分不稳定,当然可以加比例调压阀稳定气压,但是气体自身的压缩性不可控制,因此气缸压装所采集到的数据不是很可靠,不过价格便宜。要求不高可以选择。

液压压装(8000-100K¥):

压装过程稳定,输出力大,缺点液压站维护成本高,漏油问题一直在。数据采集比较稳定。

气液增压缸压装(10K-100K¥):

输出力大,维护简单。性价比高。缺点压装力行程短,适合短距离压装

伺服电缸压装(20K-100K¥):

压装行程长,柔性高,可随意设置压装速度等,缺点:一般输出力小于10T,价格有点高。黛博拉

电子压机压装(180K-300K¥)

完美,缺点价格高。电子压机是闭环控制能够实现多种监控模式。promess和kistler

数据处理部分:

PLC(2000-10K¥):

采集频率不高,容易丢失关键数据,只能做简易检测

PC和采集卡(15k-20K¥):

采集频率高,可以根据需要设计检测要求。缺点对编程人员能力要求高。(比如我要求在整个压装过程中波锋值不得超过1/3的波峰设置值。当1/5的波峰谷数值超过3个也算不合格。这个程序就不好编。)

专用力和位移监控仪(10K-40K¥):

集成了控制卡,内置了部分判断程序,直接用就可以了,价格稍高。国产,日本,德国都可选择。

力和位移监控曲线介绍:(这部分内容来源网络)

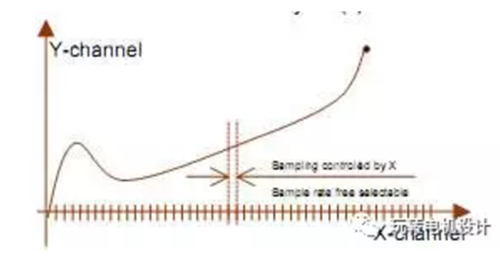

在许多压装情况,多数采用监控压装力与压装行程之间的关系曲线,类似下图:

1,测量方程:y=f(x)。

Y轴纵坐标代表压装力,X横轴坐标代表压装行程。这个图表示当压装时产生的力变化与压装行程相对应的关系曲线图,一个可选的X采样率,决定了X-Y数据的读取。

优点:只辨认X值的变化。与时间控制读取不同,检测数据存储器不需要装载没有必要的数据。如:在一个自动反馈设备的中间停止时期。然而对于特别陡峭的曲线上升段(此时X方向几乎不发生变

化),该方程并不适用。在这种情况下,我们推荐以下2个方程。

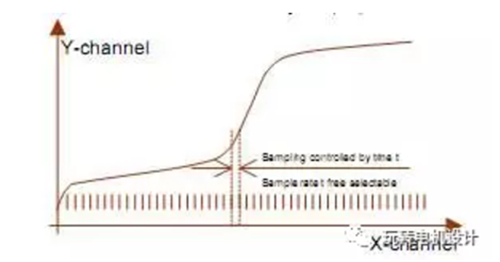

2,测试方程:y=f(x,t)

Y和X数据同步被储存,且存取数量是通过测试时间变化(采样时间)来决定的。

优点:对于位移变化量很小的曲线,用位移变化采样无法采到足够的数据,可以用这种方程来解决,因为它是以测试时间变化(采样时间)来决定数据采集的。

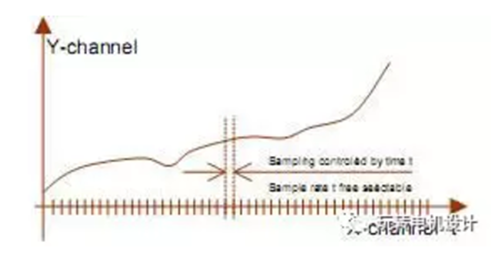

3,测试方程y=f(t)

测试值Y作为时间t的变量进行读取。

优点:不需要X传感器(例如:压入的位移传感器)

条件:需要保持相同的速度VS时间,否则曲线会受到速度VS时间不同而发生形变。

工件不会安放到100%准确的压入位置。工件进入时会略高于或略低于压入位置。这会产生力-位移曲线在位移方向上的偏移。这样,即使您生产了一个OK的产品,曲线也有可能给出NOK的判断。为了避免这种情况的发生,用户可以更具需要选取分析窗口的位移参考点。

下图是KIStler监控仪的几种功能方式,每种功能都对应多种失效模式,根据需要选择。

本文来源:玩转电机装配关键工艺分析——压装工艺