无论对于体育运动还是设备运控,“核心力量”都是至关重要的,本期我们就来严肃的浅析一下,作为运控系统的“腰”--传动链的刚度特性对运控系统会产生什么样的影响。

机械传动的刚性,其实说的是运动作用力从动力源输出到负载受力响应的速度,这个响应速度越快,就是刚性越好,反之刚性如果较差,就说明动力源与负载之间的力(或力矩)的传递有延时和迟滞的效应,负载不能及时获得运动所需要的动力。

传动链在力传导上的延时和迟滞,通常表现为两种形式,回程间隙和弹性特质。在实际应用中,它们往往是同时并存的,但在分析和调整时,我们往往是分开处置的。

先说回程间隙。

回程间隙指的是,传动系统的驱动侧与被驱动侧的联接有“间隙”,两侧在运动和运行过程中会在这个“间隙”内产生相对位移。

比较典型的回程间隙,就是在齿轮传动时所说的齿隙(或背隙)。

如上图所示(黑色齿轮为驱动侧,灰色齿轮为被驱动侧),如果驱动侧需要向被驱动侧施加向右(CCW)的动力时,需要首先经过回程间隙的相对位移,将黑色齿轮的右侧面与灰色齿轮左侧面贴紧并咬合,这种情况,通常发生在灰色齿轮需要被驱动沿 CCW 方向运转并加速或者沿着 CW 方向运行减速运行时。

回程间隙对运控应用的直接影响就是负载末端的定位精度。原因很简单,因为间隙的存在使驱动侧在很小范围内的调整无法影响和传递到负载末端。

事实上,回程间隙可能带来的对动态响应特性和系统稳定性的影响可能更需要引起我们的注意。

高动态运控系统的最主要特点,就是需要频繁的加减速和方向调整,而我们上面说了,驱动侧与被驱动侧因为回程间隙引起的相对位移,恰恰往往发生在运动方向调整和加减速过程中。而在这个加减速或者换向的相对位移过程中,驱动侧与被驱动侧是没有应力接触的,也就是说此时的动力侧电机是处于空载运行状态;而当相对位移完成,驱动侧“齿”切换“咬合”到另外一侧后,电机立刻又恢复到带载状态。

所以,在高速动态运控系统中,回程间隙意味着驱动与被驱动侧的“齿牙”需要频繁的进行“碰撞”,而动力侧电机则需要反复在带载和空载的工作状态之间切换,对于控制系统来说,就是系统惯量的不断改变。

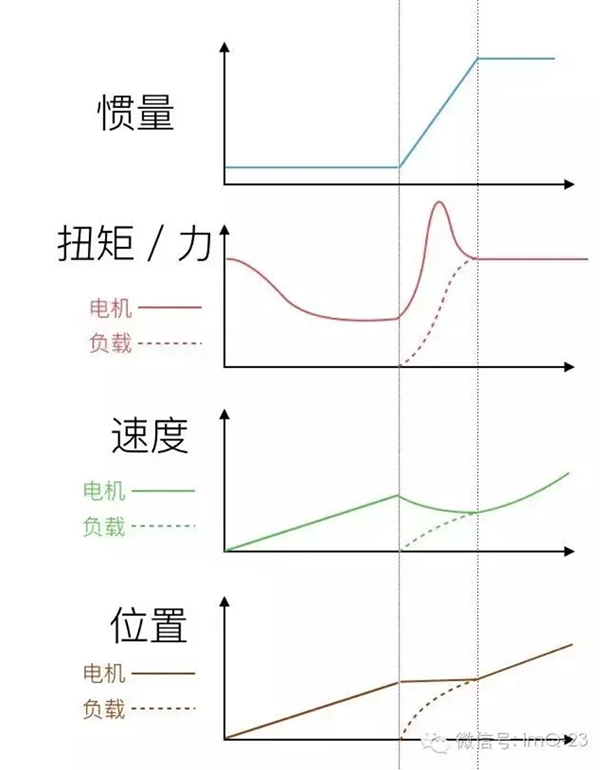

我们知道系统惯量对于运控系统的重要性,运控系统需要根据系统惯量大小来确定输出,而像上面这样因为回程间隙而带来的系统惯量变化,将直接影响控制输出。如上图所示,当变速刚开始时,电机处于空载状态,但其输出却是按照正常带载输出的,于是电机的反馈速度、位置和加速度偏差加大,这样的反馈让系统开始降低输出;而当驱动侧与被驱动侧齿在另一个侧发生碰撞时,对电机产生了反向冲击力,加上本来输出已经减弱,所以必然出现速度、位置和加速度的迟滞;当齿牙顺利咬合,系统惯量已经稳定,电机继续沿着这个方向加速运行,运控系统将自动将迟滞落后的误差逐渐调整恢复;但如果仍然反复高动态加减速运动,那么系统就需要反复经历上述的系统惯量突变,并对因此造成的反馈误差进行“额外”调整,这种“额外”的调整一方面增加了驱动和电机的输出功耗,另一方面由于是反复突变“调整”,会造成电机运转时的旋转抖动,严重的可能因抖动幅度过大导致电机过热。

如果理解了上面所说的回程间隙带来系统惯量的频繁突变,以及引起的对动态运控系统的扰动,我们就可以接着说说传动系统中的“弹簧效应”了。

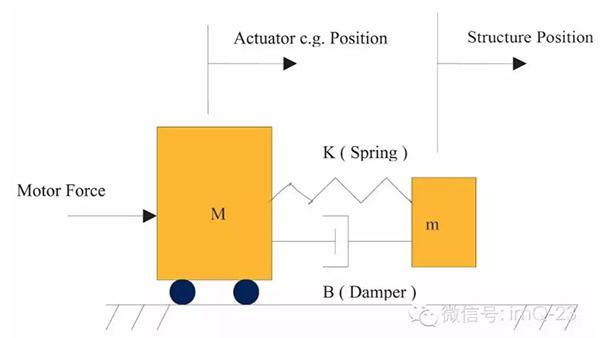

弹簧效应,并不是说在驱动侧与被驱动侧间真的通过一个柔软的“弹簧”来连接,而是说,作为运动力传导的机械传动机构有类似弹簧的“柔软的弹性特质”,只要应力足够大,任何传动连接都是“软”的,所以,用来量化机构刚度特质的数据,是产生单位位移的形变所需要使用的应力值,比如我们看到联轴器上会标注其刚度数值为 xxx Nm/deg,就是说让这个联轴器扭转一度需要施加多大的旋转扭矩应力,这个值越大,说明其刚度越高,反之,就越软。

当传动链中出现“弹簧效应”时,电机按照系统惯量输出的扭矩(力)并不能直接作用到负载上,在动态加减速运行时,“弹簧的松紧”会影响作用力(扭矩)的传导,当“弹簧松弛”时,系统惯量减小,输出加速度、速度和位置就会超出给定,“弹簧紧绷”时,系统惯量增大,输出就会低于给定值,而由于是闭环控制,电机须对这样的输出偏差进行调整,而实际上这种偏差并非来自负载本身,而是由于传动机构的“弹性”对电机带来的一种扰动。

这种扰动产生的机理与前面提到的回程间隙有很相似的地方,都是在需要加减速时,由于作用力(力矩)传导的迟滞带来的系统惯量的变化,只是在回程间隙的影响下是惯量的突变,在“弹簧效应”的作用下,惯量程周期性的渐变趋势。

同样的,这种弹簧效应在长期匀速运行的恒定负载系统中,基本不会产生什么扰动,但对于高动态运控应用,由于需要频繁的进行加减速和定位调整,系统需要对惯量波动带来的扰动误差进行“额外”调整,这一方面增加的驱动和电机的输出功耗,同时反复对扰动的高频“调整”,会造成电机运转时的旋转抖动,严重的可能因抖动幅度过大导致电机过热。而在实际调试的时候,为了避免这种抖动,我们不得不降低运控系统的响应增益,让系统也随之变“软”一些,不过此时尽管系统相对稳定,没啥“抖动”了,但其动态特性和精度显然是大打折扣的。

对于运动系统而言,传动链的刚性不仅仅是影响控制精度那么简单。现在的伺服驱动系统,动辄就可以达到上千赫兹的频响,也就是说为了获取高动态运控性能,可以对负载变化做出极快速的响应。然而,当传动刚性欠佳时,运控产品的高频动态性能,却需要去响应由于动力传导迟滞带来的额外负载扰动。而为了减小这种“变负载”对系统稳定性的干扰,我们有时不得不采取牺牲高频动态特性,降低伺服频响的方法,先去“保全”系统的稳定性。这对于本可以帮助提升运控性能的伺服产品来说,无疑是一种使用上的“浪费”。

所以,要做到运控产品的“物尽其用”,发挥其应有的运控性能,就需要先确保系统的刚性。

经过这些年的行业发展,不少运控产品内部都增加了针对传动刚性问题的响应参数,用来减小对某些特定频率特征负载扰动的响应幅度,从而确保系统整体的响应频率不会因为机械刚性不佳而被迫降低,并保持足够的动态响应能力。这部分内容,有机会我们会在以后逐渐涉及到。

个人认为,这些关于传动刚性的产品参数,仅仅是从电气控制方面对机械一些补偿措施,在一定程度上降低了传动刚性问题的不良影响,但并不能从本质上改变运控设备的性能。要从根本上提升运控系统的动态特性,首先必须提高传动的刚性。

作者:mcrazy

来源:智造商

本文转自:传动刚性对运动控制系统的影响