60V、2MHz 降压-升压型控制器调节高功率电压和电流并具有高效率和低 EMI

selina -- 周五, 09/07/2018 - 10:18

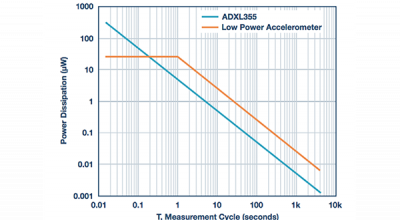

同步降压-升压型控制器具有通用性和高效率。它们可作为升压和降压控制器利用单个电感器产生高功率,从而保持简单的电源设计。正常情况下,高功率应用中的降压-升压型控制器在一个标准或低开关频率下运作,这最大限度地提高了效率并可避免与贯通和开关消隐时间相关的复杂性,而此类现象会发生在高频条件下的同步整流中。然而,采用一个较小电感器的高频率 2MHz 降压-升压型控制器则可确保 EMI 成分所处的位置高于 AM 频段。

LT8390A 和 LT8391A 降压-升压型控制器是独特的,因为它们工作在 2MHz。高开关速度允许使用一个小型电感器以实现紧凑的解决方案尺寸,即使在高功率应用中也不例外。

与那些把电源开关内置于 IC 封装之中以节省空间的单片式转换器不同,这两款控制器能够以高得多的峰值电流 (例如:10A) 驱动外部电源开关。这么高的峰值电流将会烧毁典型集成化转换器的小型 IC 封装,但是外部 3mm x 3mm 同步 MOSFET 则能处理该功率。MOSFET 可与热环路电容器一起布置在狭小的空间以实现非常低的 EMI。这种独特的峰值开关电流检测放大器架构把检测电阻器布设在功率电感器的旁边 (位于至关紧要的输入和输出热环路的外部),这也降低了 EMI。