BLDC电机的传感器安装(AD4571)

selina -- 周三, 12/21/2016 - 12:00

对于大部分BLDC控制系统,根据可用空间和电机轴安装的便利性,配置和安装传感器有许多选择方式。

典型的轴端配置包括一个安装在旋转轴上的直径磁化盘式磁体,该磁体安装在电机总成内部,如图3(a)所示。该磁体可提供一个穿过传感器平面的磁场。

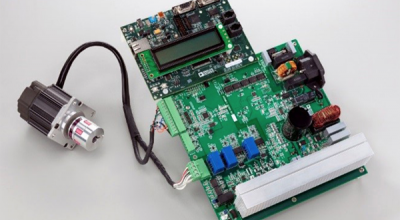

在此配置中,无需使机械和电气组件接触即可直接读取转子角度。由于AMR技术不依赖磁场强度,因此能够耐受气隙变化。不依赖磁场强度还可增大机械容差并使磁体材料的选择简单化。紧凑的轴端配置意味着传感器可直接安装在非常靠近电子控制装置(微控制器、MOSFET)的印刷电路板(PCB)上,从而能够最大限度减少信号路由并减小与恶劣电机环境的距离。

另一种可能的配置是图3(b)所示的轴侧系统。轴侧配置可用于待检测轴无法在端头安装磁体的应用。在此配置中,由磁极环提供激励,传感器和磁极环可安装在轴上的任意位置。典型应用包括电动助力转向泵或由于空间限制不能使用轴端的BLDC电机。

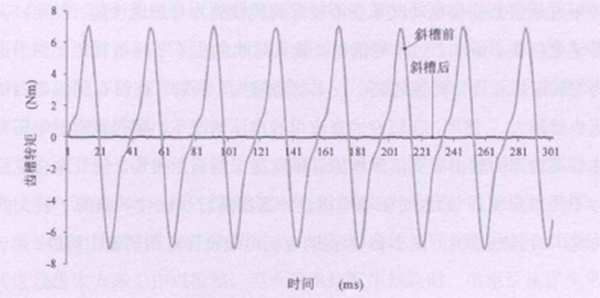

由于ADA4571能够提供低延迟和精确的位置反馈信息,因此可对电机各相的电流进行精确控制,从而使电机对动态负载做出顺畅响应,或在变化的条件下维持恒速。最终结果就是更好的控制、最大的扭矩、更高的启动/停止效率,以及更佳的运行状况。