前文书说了,传统伺服电机会有动力和反馈两个(或以上)电气端口。为了避免伺服反馈信号的干扰故障,确保设备运行的稳定性,在运控系统集成过程中,需要非常严格的按照产品应用规范实施伺服动力和反馈线路的布置和连接等操作。

而如果使用基于数字式反馈技术的单电缆伺服电机,伺服反馈和动力电源(含抱闸控制)将集成在一根线缆中。那么,在这种情况下,设备系统对于驱动器和电机之间的线路连接又有着怎样的要求呢?

在伺服反馈信号的传输过程中,遇到的最主要的问题就是电磁噪声干扰。

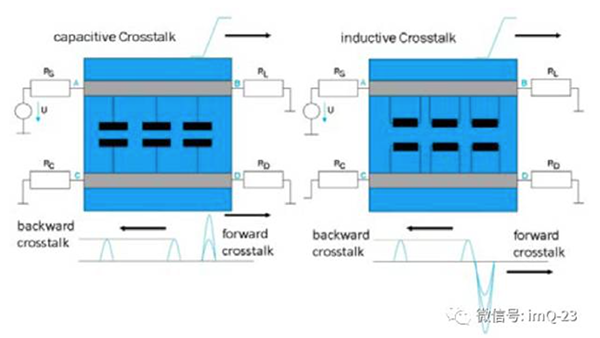

如上图所示,干扰源侧的交变电流,会通过电容和电感串扰,在其周围的受扰线路上感应产生噪声电流,影响系统正常工作。一般情况下,运控系统中伺服反馈线路往往会成为(潜在的)受干扰对象,而通常充当干扰源角色的,经常都是交流电机的动力电源(和抱闸控制)线路。

串扰是由电气线路环境中的(高频)电场和(低频)磁场的变化而引起的,它本质上其实是暴露于电磁干扰环境中的噪声信号耦合。因此,伺服电机线路集成时所需要遵循的各种应用实施规范,都和消弱或避免线路间噪声信号的耦合有关,例如:

将动力和反馈线路的分开敷设、保持一定距离,并尽可能隔离;

使用屏蔽电缆,并根据要求将屏蔽层接地;

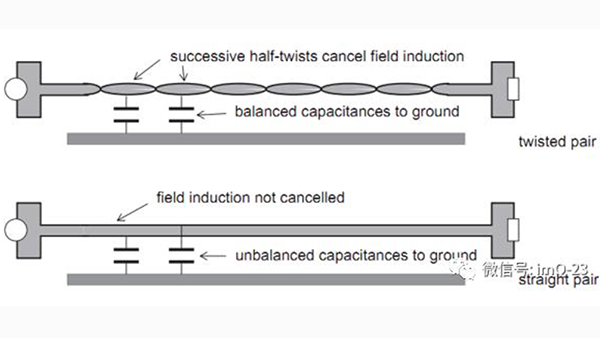

反馈信号传输采用差分技术,并在数据线路上使用双绞线;

......

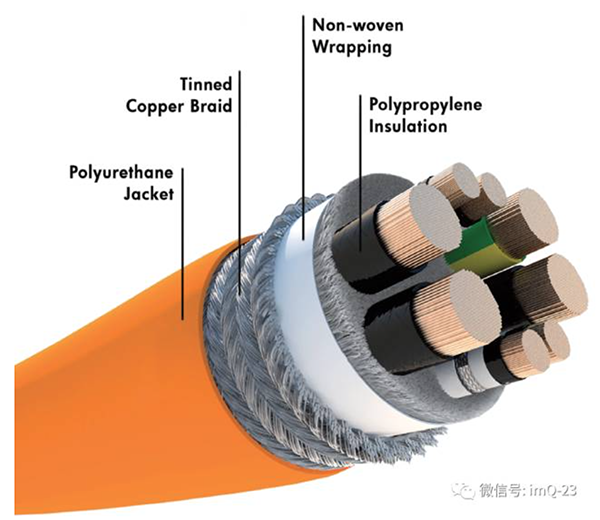

事实上,使用单电缆伺服电机,反馈信号传输受到来自动力线路串扰的潜在物理机制并没有发生变化,因此,处理其电磁噪声干扰问题的基本原则与传统伺服电机也是类似的,只是将一些有关设备线路集成的工艺要求,变成了伺服线缆和线束产品的制造规格;同时,由于和动力线路距离非常近,反馈线路受到串扰影响的风险更高,因此优质的导线隔离绝缘和线路双绞屏蔽,以及合理的结构布局,就成为应对信号干扰的重要措施。

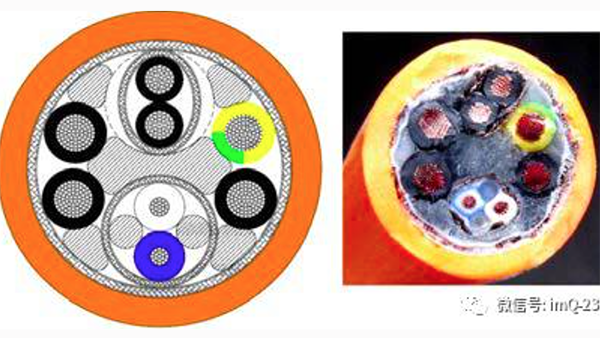

上图所展示的,是一种用于 HIPERFACE DSL 伺服电机的复合电缆结构布局(左)和实物截面样式(右)。

左右两侧较粗的四芯,即三根黑色(左二和右下一)和右侧一芯黄绿线,为电机的动力电源线路,紧贴电缆屏蔽层;上方较细的两芯黑色导线,有着单独的屏蔽层,用于控制电机的低压直流抱闸线圈;下方一蓝一白,为数字伺服反馈的两芯,除了自带屏蔽层,还采用了双绞线的布局。

可以看到,线缆内部几组导线有着相互对称的布局样式,这样不仅能够让动力 / 抱闸线路在电缆内部尽可能分散并远离较为敏感的伺服反馈线路,同时还可以最大程度的让电缆屏蔽层与干扰源线路耦合,以减小串扰对反馈信号的影响。

线缆内部有三组独立的屏蔽层,并且是相互绝缘隔离的。最外层的线缆屏蔽可以阻隔来自外界的电磁干扰,同时能够防止内部动力或 / 和抱闸线路向周围环境的辐射;抱闸线路的屏蔽层,用来避免抱闸线圈动作瞬间脉冲电流对反馈线路的串扰;两芯伺服反馈的屏蔽层,则保护其信号传输不受外部电磁噪声干扰的影响。

根据电缆规格和应用方式,复合电缆的各屏蔽层可以是金属编织网/箔片类型,同时须具有很高且稳定的覆盖率,以避免或降低串扰水平。例如:HIPERFACE DSL 要求屏蔽层覆盖率达到 >85% 以上。

反馈线两芯的双绞,就是将极性相反的一对数字信号导线绞制在一起,以平衡和抵消其受到周围电磁场的干扰影响,降低对噪声串扰的敏感性。

当然,要做到在驱动器和电机之间稳定的动力传输和数据通信,单电缆的设计和制造还需要在包括上面提到的几点在内的诸多方面有非常明确的量化规格指标,例如:导线直流电阻、传输阻抗、传输延迟、速度比率、线路衰减、导线 / 屏蔽层电容、导线间电容、介电常数、串扰衰减、电机电缆直流屏蔽电阻、信号线直流屏蔽电阻......等等,具体数据可以参照相关伺服反馈协议的说明书,在这里就不一一列举了。

此外,根据应用需要,屏蔽层可能因电机的往复运动而需要在线缆内部承受频繁的弯曲或绞制,因此电缆设计和制造也应该能确保其内部条件,如导线之间、导线与屏蔽层之间的相对位置和屏蔽层的覆盖范围,不会随着线缆长时间的连续弯折而发生改变。

连接器也是伺服电机线路中十分关键的部分,同时因为屏蔽层在这些地方是开路的,因此必须非常小心地进行连接。

在驱动器侧,线缆内各导线须根据各自功能连接到驱动器侧相应端子上,注意外露导线不可过长;同时,应分别将电缆外屏蔽层和反馈信号屏蔽层可靠的压接在驱动器上不同的接地点,以实现低电阻接触 (如上图)。

而在电机侧,伺服电缆是通过连接器与电机上唯一的电气端口连接的。在这里电缆内各个屏蔽层都必须通过电机连接器的外壳可靠接地,避免尾纤式屏蔽层连接。

而至于反馈信号和抱闸控制的线路屏蔽是否需要各自分别使用单独的接地连接,就需要参考反馈协议的技术要求和厂家对产品性能的评估来决定了。例如,HIPERFACE DSL 就允许单电缆内多个屏蔽层在电机侧绑定连接在一起接地。

此外,应该避免在伺服线路中出现过渡连接器,因为每多使用一个连接器,就会相应地增加出现各种问题的风险,如:线辫过长或屏蔽层连接不良...等。最理想的情况是在伺服电机和驱动之间只使用一根连续的电缆。

不难发现,单电缆技术不仅仅是因为减少了一半的伺服线缆型号和连接数量而降低了设备应用的总体成本;更重要的是,它用规格标准的线束产品替代了复杂的线路连接工艺流程,从产品层面解决了伺服电机动力和反馈信号传输的问题,极大简化了设备的线路布局和工程架构,提升了设备的用户体验和整体性能。

本文来源:单电缆伺服系统对线束有怎样的要求