作者:Mark Looney

Adept MobileRobots1项目经理 Seth Allen 认为,地面机器人系统必须常常处理“枯燥、肮脏、危险”的工作。换言之,机器人系统通常用于人工介入成本过高、危险过大或者效率过低的任务。在许多情况下,机器人平台的自主工作能力是一项极为重要的特性,即通过导航系统来监视并控制机器人从一个位置移到下一位置的运动。管理位置和运动时的精度是实现高效自主工作的关键因素,MEMS(微机电系统)陀螺仪可提供反馈检测机制,对优化导航系统性能非常有用。图 1 中所示的 Seekur®机器人系统就是一个采用先进 MEMS 器件来改善导航性能的自主系统。

机器人导航概述

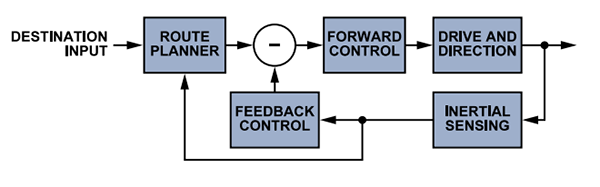

机器人的移动通常是从管理机器人总体任务进度的中央处理器发出位置变化请求时开始的。导航系统通过制定行程计划或轨迹以开始执行位置变化请求。行程计划需考虑可用路径、已知障碍位置、机器人能力及任何相关的任务目标。(例如,对于医院里的标本递送机器人,递送时间非常关键。)行程计划被馈入控制器,后者生成传动和方向配置文件以便进行导航控制。这些配置文件可根据行程计划执行动作和进程。该运动通常由若干检测系统进行监控,各检测系统均产生反馈信号;反馈控制器将信号组合并转换成更新后的行程计划和条件。图 2是一般导航系统的基本框图。

开发导航系统的关键步骤始于充分了解每种功能,尤其需要重视其工作目标和限制。各项功能通常都有一些明确界定且易于执行的因素,但也会提出一些需要加以处理的具有挑战性的限制。某些情况下,这可能是一个反复试探的过程,即识别和处理限制的同时又会带来新的优化机遇。通过一个实例可以清楚说明这一过程。

Adept MobileRobots Seekur 机器人

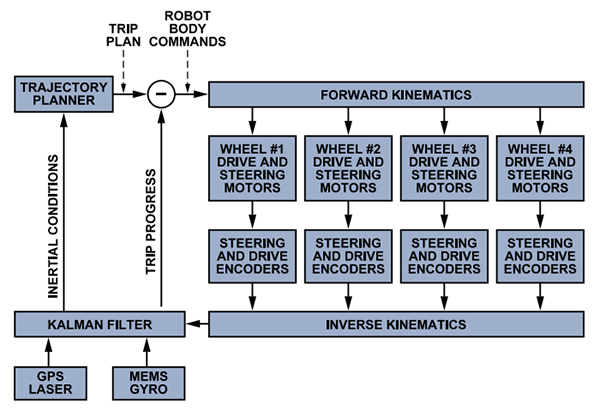

Adept MobileRobots Seekur2是一款采用惯性导航系统(INS)的自主机器人,参见图 3。该车辆具有 4 轮传动系统,每个车轮均有独立转向和速度控制能力,可在任何水平方向上灵活地移动平台。此能力对于仓库交货系统、医院标本/补给品递送系统和军队增援系统等新兴应用中的机器人车辆非常有用。

正向控制

机器人本体命令,即主要误差信号,代表轨迹规划器提供的行程计划与反馈检测系统提供的行程进度更新信息之间的差异。这些信号被馈入逆向运动学系统,后者将机器人本体命令转换成每个车轮的转向和速度配置文件。这些配置文件使用阿克曼转向关系*进行计算,整合了轮胎直径、表面接触面积、间距和其他重要几何特性。利用阿克曼转向原理和关系,上述机器人平台可创建以电子方式链接的转向角度配置文件,类似于许多汽车转向系统中使用的机械齿轮-齿条系统。由于这些关系是以远程方式整合在一起的,不需要以机械方式链接车轴,因而有助于最大程度减小磨擦和轮胎滑移,减少轮胎磨损和能量损耗,实现简单的机械链接无法完成的运动。

车轮驱动和转向系统

每个车轮均有一个驱动轴,通过变速箱以机械方式连接至驱动马达,同时通过另一个变速箱耦合至光学编码器,即测程反馈系统的输入端。转向轴将车轴耦合至另一伺服马达,该马达负责确立车轮的转向角度。转向轴还将通过变速箱耦合至第二个光学编码器,也即测程反馈系统的另一个输入端。

反馈检测和控制导航系统使用一个增强的卡尔曼滤波器 3,通过结合多个传感器的数据来估算行程图上机器人的姿态。Seekur 上的测程数据从车轮牵引和转向编码器(提供转换)和 MEMS 陀螺仪(提供旋转)获得。

测程

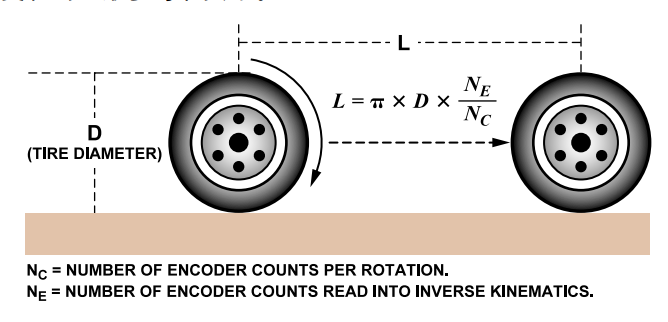

测程反馈系统利用光学编码器对驱动和转向轴旋转的测量结果来估算机器人的位置、驶向和速度。在光学编码器中,用一个碟片阻挡内部光源,或者通过数千个微小窗口让光源照射在光传感器上。碟片旋转时,便会产生一系列电脉冲,这些脉冲通常被馈入计数器电路。每旋转一圈的计数次数等于碟片内的槽孔数目,因此可从编码器电路的脉冲计数计算旋转数(包括小数)。图 4 提供了将驱动轴旋转计数转换成线性位移(位置)变化的图形参考和关系。

每个车轮的驱动轴和转向轴编码器测量结果在正向运动学处理器中用阿克曼转向公式进行组合,从而产生驶向、偏转速率、位置和线速度等测量数据。

该测量系统的优点在于其检测功能直接与驱动和转向控制系统相结合,因此可精确得知驱动和转向控制系统的状态。不过,除非可参考一组实际坐标,否则该测量系统在车辆实际速度和方向方面的精度有限。主要限制(或误差源)在于轮胎几何形状一致性(图 4 中 D 的精度和波动),以及轮胎与地面之间的接触中断。轮胎几何形状取决于胎冠一致性、胎压、温度、重量及在正常机器人使用过程中可能发生变化的所有条件。轮胎滑移则取决于偏转半径、速度和表面一致性。

位置检测

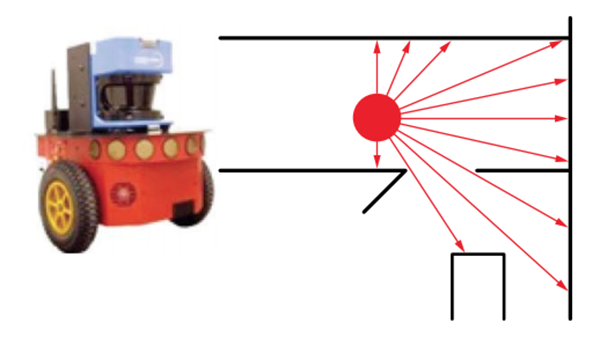

Seekur 系统使用多种距离传感器。对于室内应用,该系统采用270°激光扫描器为其环境构建映射图。激光系统通过能量返回模式和信号返回时间测量物体形状、尺寸及与激光源的距离。在映射模式中,激光系统通过将工作区内多个不同位置的扫描结果组合,描述工作区特性(图 5)。这样便产生了物体位置、尺寸和形状的映射图,作为运行时扫描的参考。激光扫描器功能结合映射信息使用时,可提供精确的位置信息。该功能如果单独使用,会存在一定限制,包括扫描时需要停机以及无法处理环境变化等等。在仓库环境中,人员、叉车、托盘搬运车及许多其他物体常常会改变位置,这可能影响到达目的地的速度,以及到达正确目的地的精度。

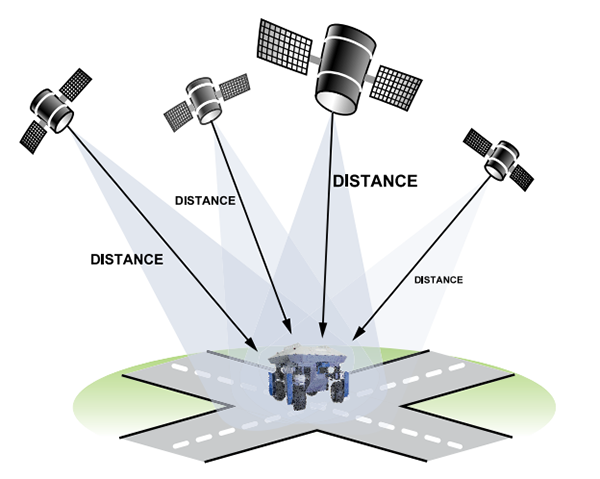

对于室外应用,Seekur 使用全球定位系统(GPS)进行位置测量(图 6)。全球定位系统通过至少四个卫星的无线电信号传播时间对地球表面上的位置进行三角测量,精度可达±1 m 以内。不过,这些系统难以满足无阻挡的要求,可能受建筑、树木、桥梁、隧道及许多其他类型的物体影响。某些情况下,室外物体位置和特性已知(“城市峡谷”),则在 GPS 运行中断时也可使用雷达和声纳来协助进行位置估算。即便如此,当存在动态条件时,例如汽车经过或正在施工,效果常常会受到影响。

MEMS 角速率检测

Seekur 系统使用的 MEMS 陀螺仪可直接测量 Seekur 关于偏航(垂直)轴的旋转速率,该轴在 Seekur 导航参考坐标系内与地球表面垂直。用于计算相对驶向的数学关系式是固定时间内(t1至 t2)角速率测量结果的简单积分。

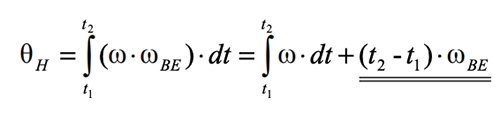

该方法的主要优势之一是连接至机器人机架的陀螺仪可测量车辆的实际运动,而无需依靠齿轮比、齿轮隙、轮胎几何形状或表面接触完整性。不过,驶向估算需要依靠传感器精度,而该精度取决于偏置误差、噪声、稳定性和灵敏度等关键参数。固定偏置误差转换为驶向漂移速率,如包含偏置误差 ωBE的下列关系式所示:

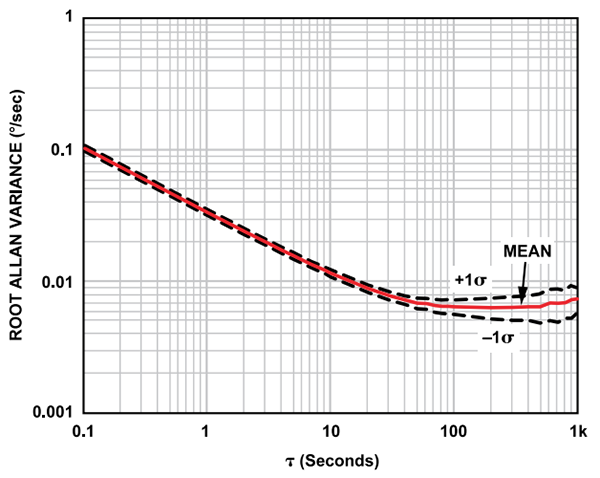

偏置误差可分为两种:当前误差和条件相关误差。Seekur 系统估算的是未运动时的当前偏置误差。这要求导航电脑能够识别未执行位置变化命令的状态,同时还要方便进行数据收集偏置估算和校正系数更新。该过程的精度取决于传感器噪声以及可用于收集数据并构建误差估算的时间。如图 7 所示,Allan方差曲线提供了偏置精度与求均值时间之间的简便关系式,进而确定了 ADIS16265 的关系式。ADIS16265 是一款与 Seekur系统目前所用的陀螺仪类似的 iSensor® MEMS 器件。本例中,Seekur 可将 20 秒内的平均偏置误差减小至 0.01°/秒以下,并可通过在约 100 秒的周期内求均值来优化估算结果。

Allan 方差 4 关系式还有助于深入了解最佳积分时间(τ = t2 –t1)。该曲线上的最低点通常被确定为运行中偏置稳定度。通过设置积分时间 τ,使其等于与所用陀螺仪的 Allan 方差曲线上最低点相关的积分时间,可优化驶向估算结果。

包括偏置温度系数在内的条件相关误差会影响性能,因此它们可决定需要每隔多久停止一次机器人的运行,以更新其偏置校正。使用预校准的传感器有助于解决最常见的误差源,例如温度和电源变化。例如,将 ADIS16060 改为预校准的 ADIS16265可能会增加尺寸、价格和功率,但可以将相对于温度的稳定性提高18倍。对于2°C温度变化,ADIS16060的最大偏置为0.22°/秒,而 ADIS16265 只有 0.012°/秒。

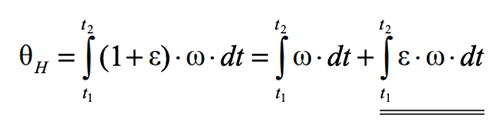

如以下关系式所示,灵敏度误差源与实际驶向变化成正比:

商用 MEMS 传感器的额定灵敏度误差通常在±5%至±20%以上,因此需要进行校准以减小这些误差。例如 ADIS16265 和ADIS16135 等预校准 MEMS5陀螺仪的额定误差小于±1%,在受控环境中甚至可以达到更高性能。

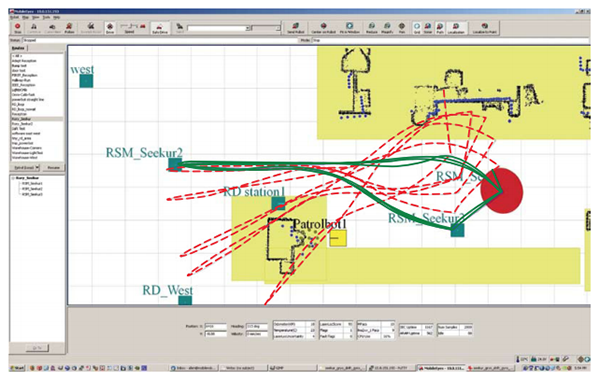

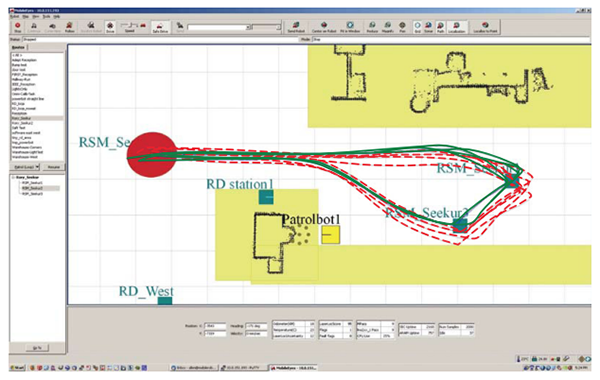

应用范例:仓库库存交货

仓库自动化系统目前使用叉车和传送带系统移动材料,以管理库存并满足需求。叉车需要直接人为控制,而传送带系统则需要定期维护。为了最大化仓库价值,许多仓库正在进行重新配置,从而为自主机器人平台的应用敞开了大门。一组机器人仅需要更改软件、对机器人导航系统进行再培训就能适应新任务,完全不需要实施大量工程作业来改造叉车和传送带系统。仓库交货系统中的关键性能要求是机器人必须能够保持行程模式的一致性,可在有障碍物移动的动态环境下安全执行机动动作,并且保证人员安全。为了说明在此类应用中 MEMS 陀螺仪反馈对 Seekur 的价值,Adept MobileRobots 用实验方式分别展示了在不使用(图 8)和使用(图 9)MEMS 陀螺仪反馈的情况下,Seekur 保持重复路径的能力。应注意,为了研究 MEMS 陀螺仪反馈的影响,该实验未采用 GPS 或激光扫描校正。

比较图 8 和图 9 中的路径轨迹,很容易看出两者在保持路径精度上的差异。应注意,这些实验中采用的是早期 MEMS 技术,支持~0.02°/秒的稳定度。目前的陀螺仪在相同成本、尺寸和功率水平下性能可提高 2 到 4 倍。随着这一趋势的延续,在重复路径上维持精确导航的能力将继续改善,这将为开发更多市场和应用(例如医院标本/补给品递送)带来机遇。

补给品护送

目前美国国防高级研究计划局(DARPA)在提案中仍强调更多地利用机器人技术来提升军力。补给品护送便是这类应用的一个范例,此时军事护送队伍暴露于敌方威胁之下,同时不得不按可预测的模式缓慢移动。精确导航让机器人(如 Seekur)可在补给品护送方面承担更多责任,减少途中人员的安全威胁。一个关键性能指标是对 GPS 中断情况的管理能力,此时MEMS 陀螺仪驶向反馈特别有用。最新 Seekur 导航技术正是针对这一环境而开发的,它使用 MEMS 惯性测量单元(IMU)6提高了精度,并且能在未来不断采纳地形管理和其他功能领域的新技术成果。

为了测试该系统在使用和不使用 IMU 时的定位性能,对室外路径误差进行了记录和分析。图 10 比较了仅使用测程法时相对于真实路径(源自 GPS)的误差与在卡尔曼滤波器内结合使用测程法与 IMU 时的误差。后者的位置精度是前者的近 15 倍。

结论

机器人平台开发人员发现,MEMS 陀螺仪技术为改善导航系统方向估算和总体精度提供了经济高效的方法。预校准的系统就绪型器件使得简单的功能集成得以实现,有利于开发工作顺利起步,并让工程师可集中精力开展系统优化。随着 MEMS技术持续改善陀螺仪噪声、稳定性和精度指标,精度和控制水平将不断提高,从而可为自主机器人平台继续拓展新的市场。诸如 Seekur 等系统的下一代开发工作可从陀螺仪过渡到完全集成的 MEMS IMU/6 自由度(6DoF)传感器。虽然面向偏航的方法很有用,但世界毕竟不是平面的;目前及未来的许多其他应用均可利用 MEMS IMU 进行地形管理和进一步的精度改进,并通过三个陀螺仪实现完全对准反馈和校正。

鸣谢

ADI 公司特此致谢 Seth Allen、George Paul 和整个 AdeptMobileRobots 团队为本文做出的贡献。

关于作者

Mark Looney [mark.looney@analog.com]是 ADI 公司(美国北卡罗来纳州格林斯博罗)的 iSensor 应用工程师。自 1998 年加入 ADI公司以来,他在传感器信号处理、高速模数转换器和DC-DC电源转换领域积累了丰富的工作经验。他拥有内华达州大学雷诺分校电子工程专业学士(1994 年)和硕士(1995 年)学位,曾发表过数篇文章。加入 ADI 公司之前,他曾协助创立汽车电子和交通解决方案公司 IMATS,还担任过 Interpoint 公司的设计工程师。

本文转自:惯性传感器促进移动机器人 自主工作

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。