由于其紧凑性和高扭矩密度,永磁同步电机在许多工业应用中得到了广泛的应用,特别用于高性能驱动系统,如潜艇推进系统。永磁同步电机无需使用滑环进行励磁,从而降低了转子的维护和损耗。永磁同步电机效率高,适用于高性能驱动系统,如工业中的数控机床、机器人和自动生产系统。

通常,永磁同步电机的设计和构造必须同时考虑定子和转子结构,以获得高性能电机。

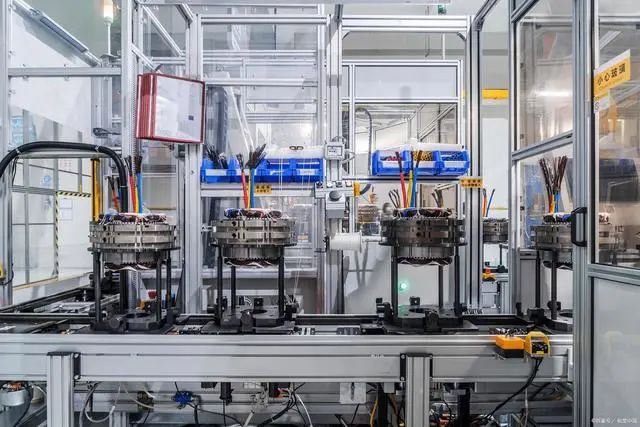

永磁同步电机的构造

气隙磁通密度:根据异步电机设计等确定,永磁转子的设计和使用开关定子绕组的特殊要求技巧此外,假设定子为开槽定子。气隙磁通密度受到定子铁芯饱和的限制。尤其是峰值磁通密度受轮齿宽度的限制,而定子背面决定了最大总磁通。

此外,允许的饱和水平取决于应用。通常,高效电机的磁通密度较低,而设计用于最大扭矩密度的电机的磁通密度较高。气隙磁通密度峰值通常在0.7–1.1Tesla范围内。应注意,这是总磁通密度,即转子和定子磁通的总和。这意味着如果电枢反作用力较小,意味着对准扭矩较高。

然而,为了实现较大的磁阻转矩贡献,定子反作用力必须很大。机器参数表明,主要需要大m和小电感L来获得对准扭矩。这通常适用于低于基本速度的运行,因为高电感会降低功率因数。

永磁材料:

磁铁在许多设备中起着重要作用,因此,改善这些材料的性能非常重要,目前,人们的注意力集中在基于稀土金属和过渡金属的材料上,这些材料可以获得具有高磁性的永磁体。根据技术的不同,磁铁具有不同的磁性和机械性能,并表现出不同的耐腐蚀性。

钕铁硼(Nd2Fe14B)和钐钴(Sm1Co5和Sm2Co17)磁体是当今最先进的商业化永磁材料。在每一类稀土磁体中都有广泛的各种等级。钕铁硼磁体于20世纪80年代初开始商业化。它们广泛存在今天在许多不同的应用中使用。这种磁铁材料的成本(按每种能源产品计算)与铁氧体磁铁的成本相当,按每公斤计算,钕铁硼磁体的成本大约是铁氧体磁体的10到20倍。

用于比较永磁体的一些重要特性是:剩磁(Mr),它测量永磁体的强度磁场,矫顽力(Hcj),材料抗退磁的能力,能量积(BHmax),密度磁能;居里温度(TC),温度材料失去磁性时。钕磁体具有更高的剩磁、更高的矫顽力和能量积,但居里温度通常较低类型,钕与铽和镝在为了在高温下保持其磁性。

永磁同步电机设计

在永磁同步电机(PMSM)的设计中,永磁转子的构造基于三相感应电机的定子框架,不改变定子和绕组的几何形状。规格和几何形状包括:电机的速度、频率、极数、定子长度、内外直径、转子槽数。永磁同步电机的设计包括铜损耗、反电动势、铁损和自感和互感、磁通、定子电阻等。

自感和互感的计算:

电感L可以定义为磁链与产生磁通的电流I的比率,单位为亨利(H),等于韦伯每安培。电感器是用来在磁场中储存能量的装置,类似于电容器在电场中储存能量。电感器通常由线圈组成,通常缠绕在铁氧体或铁磁芯上,其电感值仅与导体的物理结构以及磁通通过的材料的磁导率有关。

查找电感的步骤如下:1、假设导体中有电流I。2、使用毕奥-萨伐尔定律或安培环路定律(如果有)确定B足够对称。3、计算连接所有回路的总通量。4、将总磁通乘以回路数,得到磁链,通过对所需参数的评估,进行永磁同步电机的设计。

研究发现,采用钕铁硼作为交流永磁转子材料的设计提高了气隙中产生的磁通,导致定子内半径减小,而采用钐钴永磁转子材料的定子内半径较大。结果表明,钕铁硼中的有效铜损耗降低了8.124%。对于作为永磁材料的钐钴,磁通量将是一个正弦变化量。通常,永磁同步电机的设计和构造必须同时考虑定子和转子结构,以获得高性能电机。

结论

永磁同步电机(PMSM)是一种利用高磁性材料进行磁化的同步电机,具有效率高、结构简单、易于控制等特点。这种永磁同步电动机在牵引、汽车、机器人和航空航天技术等多个领域都有应用,永磁同步电机的功率密度高于相同额定值的感应电机,因为没有专门用于产生磁场的定子功率。

目前,永磁同步电机的设计不仅要求功率更大,而且要求质量更低、转动惯量更小。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。