【视频】热电偶101系列:设置共模电压

selina -- 周二, 09/11/2018 - 16:11

热电偶101是一系列白板视频课程,包括8个简介视频,涵盖各种热电偶相关主题。

热电偶101是一系列白板视频课程,包括8个简介视频,涵盖各种热电偶相关主题。

在大多数实验室环境中,信号发生器、频谱分析仪等设备是单端仪器,用于测量高速差分放大器驱动器和转换器的失真。因此,测量放大器驱动器的偶数阶失真(例如二次谐波失真HD2,甚至阶偶数阶交调失真或IMD2)需要额外的器件,如巴伦和衰减器等,作为整体测试设置的一部分,以将单端测试仪器连接到放大器驱动器的差分输入和输出。

作者:Brad Brannon Allen Barlow

孔径不确定度

Gartner研究总监Manjunath Bhat

在“人工智能即将引发世界末日”的说法甚嚣尘上的大环境里,理性的声音很容易被淹没。为此,今年年初,我与同事Matt Cain决定写一篇研究报告,以期在所有喧嚣的“末日悲观论”中发出理智的信号。

作者:Brendan Cronin

摘要

直接数字频率合成(DDS)技术用于产生和调节高质量波形,广泛用于医学、工业、仪器仪表、通信、国防等众多领域。本文将简要介绍该技术,说明其优势和不足,考察一些应用示例,同时介绍一些有助于该技术推广的新产品。

热电偶101是一系列白板视频课程,包括8个简介视频,涵盖各种热电偶相关主题。

LT8672 是一款有源整流器控制器,该器件 (与一个 MOSFET) 可在汽车环境中为电源提供反向电流保护和整流。在传统上,这项工作是由一个肖特基二极管承担完成的,相比之下,LT8672 的主动保护拥有一些优势:

热电偶101是一系列白板视频课程,包括8个简介视频,涵盖各种热电偶相关主题。

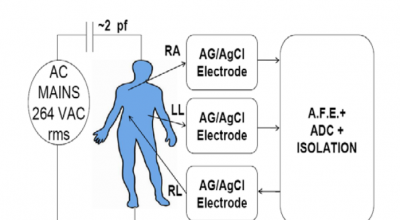

作者:Bill Crone,ADI公司医疗保健系统工程师 Analog Devices, Inc.

william.crone@analog.com

内容提要

作者:Mark Looney

简介