是什么特性让这些MEMS传感器适用于智能基础设施?

selina -- 周一, 05/06/2019 - 15:30

平板电脑、智能电话、视频游戏机、摄录机和相机彻底改变了传感器世界,其中包括MEMS加速度计和陀螺仪。它们能够测量运动,导致很多使用这些传感器的设备得以改善性能并增加功能。

虽然消费电子应用激发了对这些传感器的需求,但其在其他市场的应用也在增加。随着数字化或物联网的出现,传感器正成为工业基础设施应用的核心。在这种情况下,应用依赖MEMS 进行状态监控和结构健康监测。与这些新应用相伴而来的是关于性能和可靠性的非常具体的标准。

智能基础设施

利用数字化创建智能基础设施可带来诸多好处,其中包括更高的容量、效率和可靠性。智能基础设施可为客户和用户提供更多且更有针对性的服务,而无需增加投资或资源。此外,互连基础设施可以收集数据,以帮助更有效地设计和实现未来基础设施。将智能引入基础设施还可以有效解决维护的主要挑战。MEMS传感器在结构健康监测中起着决定性作用。它们可用于测量倾斜度变化、振动分析以及线性或圆周运动——即使在极端条件下也能测量。通过此类传感器可以执行预测性维护,更好地利用可用资源并帮助避免服务故障和中断。ADI公司拥有深厚的专业知识,并已投入巨资开发可支持智能基础设施应用的MEMS技术。

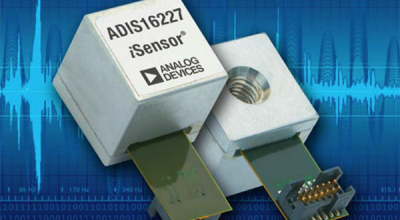

ADXL35x MEMS加速度计系列