轮毂电机驱动

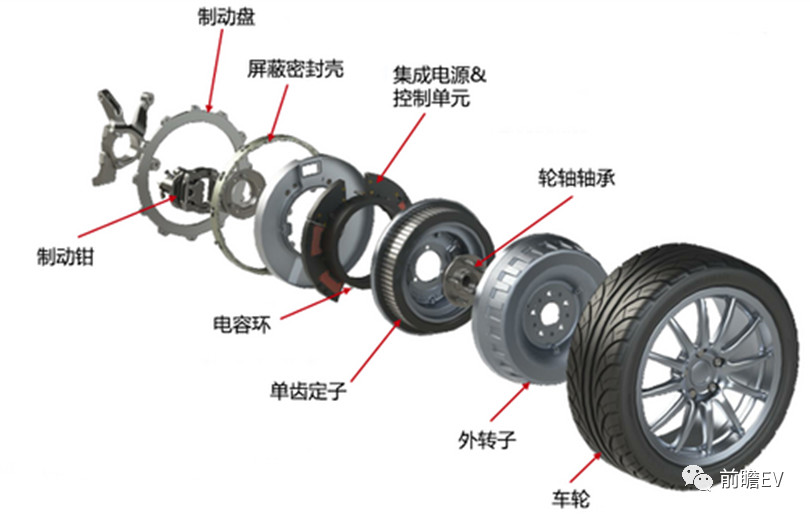

结构

减速驱动:高速内转子电机+行星齿轮减速器

直接驱动:低速外转子电机

电机安装在车轮轮毂中,动力直接传递给车轮。

定子:升级为车辆的悬架桥壳。绕组、电力电子装置以及散热都安装在该金属板上;

轮轴轴承:背面连接至定子和悬架桥壳,正面连接至转子和车轮;

微型逆变器:沿绕线铜线圈安装于定子;

线圈:沿微型逆变器直接安装至散热器;

转子:安装至轮轴轴承及车轮,允许其自由旋转。

功能与实现方式

·承载

依靠轮轴轴承实现转子与定子的定心,车辆的轮辋穿过轮轴轴承而非定子和转子连接至悬架桥壳,以承载路面减震器及负荷。

·驱动

外转子与轮辋直接相连,达到直接驱动的目的

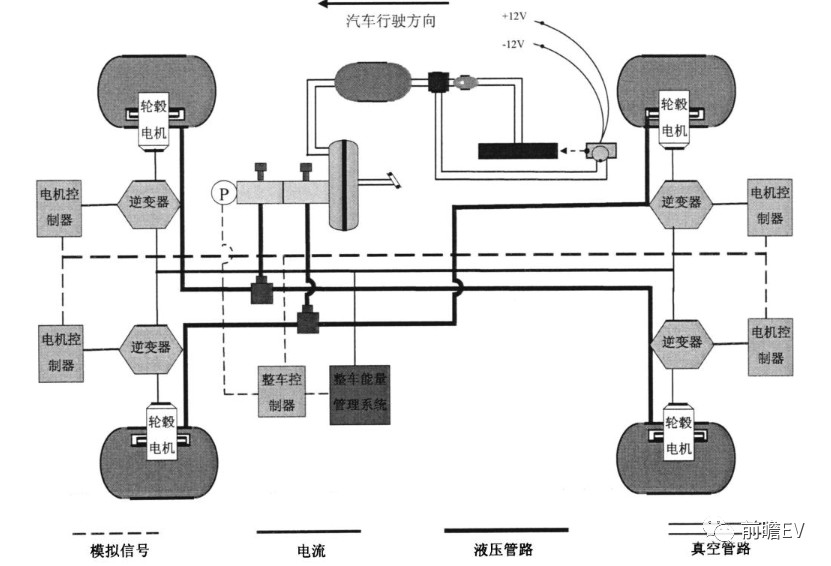

·电子差速控制

前轮转向,由普通转向机完成;后轮需要转差,由电子差速完成。转弯半径由前轮转向机转角决定,后轮转差由车辆转弯半径和轮距轴距决定。由前轮转向机转动角度计算后轮转差。转向机也可以是电子转向。后轮即使不能严格差速,内轮也应该由“主动”变为“从动”,由断开电机或在回路中串联补偿电阻实现。

车辆直线行驶时,驱动轮线速度相等,轮速传感器测量速度并将信号送入中央处理器,中央处理器比较左右左右两轮转速,控制电机控制器使左右车轮转速一致;转弯行驶时,保证驱动车轮相对旋转中心的角速度相等以避免轮胎发生滑移。中央处理器根据方向盘实际转角、车轮转速和路面状况进行计算,将两轮所需的转速信号输入电机控制器。

·制动能量回收(智能化能量管理系统)

电动汽车在制动过程中,整车动能通过车轮传递到电机,从而带动电机旋转。此时,电机工作在发电状态,向储能装置(蓄电池或超级电容)充电,将制动能量转化为电能储存在储能装置中,实现能量的再生利用。同时,电机产生的阻力矩作用于车轮,产生制动力矩,起到减速制动的作用。

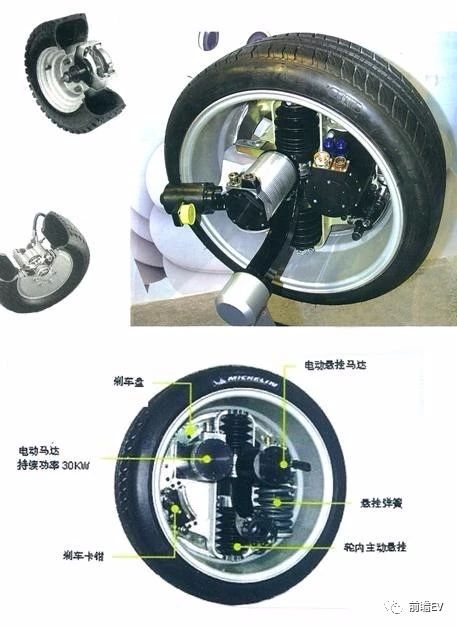

·制动系统集成

制动系统包括电制动和摩擦制动。摩擦制动集成一般为盘式制动器。

·电机的冷却

风冷,应用有利于气体循环流动的结构来冷却轮毂电机,如内置冷却风扇;水冷,设置专门的冷却液道,通过与液体的热交换来冷却轮毂电机

不足(与当代车型相比)

起步、顶风或爬坡时承载大扭矩,需要较大的电流,易损坏电池和永磁体;

电机效率峰值区域很小,负载电流超过一定值后效率急剧下降;

轮毂电机必须成对使用,且各车轮前进与转向的一致性需要深度校准;

簧下质量和轮毂的转动惯量均增加,影响操控性;

电制动性能有限,维持制动需要消耗较多的电能。并且,目前机械制动集成技术不成熟,环形制动盘制动力臂大,摩擦片制动面积小,易变形、抖动大、发热量大;

涉水能力不强,密封要求较高,且须单独考虑散热问题;

在不平路面激励下的轮胎跳动、载荷不均、安装误差将引起电机气隙不均匀,恶化振动激励,有损平顺性和接地安全性。

车轮内部空间有限,电机功率密度要求高,集成度高,优化设计难度大;

附:

轮毂电机减少非簧载质量的方法通常有:改变电机形式,将其变为簧载质量;利用电机质量构造吸振器控制非簧载质量引发的垂向振动负效应;改变簧载质量与非簧载质量的比值。

轮边电机驱动

结构

每个驱动车轮有单独的电动机驱动,但电机不集成于车轮内,其动力由轮边减速器间接传递给车轮。出于空间布置的高效合理,轮边减速器多用行星齿轮。常用行星齿轮传动有三种:

K-H-V摆线针行星齿轮传动,传动比大,效率较高。传动过程中多吃树参与啮合,承载能力大,传动平稳且噪声较低。但其生产制造困难,零件成本及精度高;

NGW型行星齿轮传动,结构紧凑简单,占用空间小,传动比范围大、质量轻便,制造成本低。适用多种工作环境,单级传动比一般取3~9;

NW型行星齿轮传动。兼具NGW传动的优点,如结构简单、占用空间小、传动比范围大、质量轻便等,同时比NGW更加紧凑,但是安装复杂,成本高。

功能与实现方式

·电子差速控制

前轮转向,由普通转向机完成;后轮需要转差,由电子差速完成。转弯半径由前轮转向机转角决定,后轮转差由车辆转弯半径和轮距轴距决定。由前轮转向机转动角度计算后轮转差。转向机也可以是电子转向。后轮即使不能严格差速,内轮也应该由“主动”变为“从动”,由断开电机或在回路中串联补偿电阻实现。

车辆直线行驶时,驱动轮线速度相等,轮速传感器测量速度并将信号送入中央处理器,中央处理器比较左右左右两轮转速,控制电机控制器使左右车轮转速一致;转弯行驶时,保证驱动车轮相对旋转中心的角速度相等以避免轮胎发生滑移。中央处理器根据方向盘实际转角、车轮转速和路面状况进行计算,将两轮所需的转速信号输入电机控制器。

·驱动防滑控制

通过控制施加到车轮上的驱动与制动转矩,是汽车在加速与减速时的轮速保持在适当范围内,从而将车轮的滑移率控制在10%——30%以内,使整车在具有较好动力性地同时具有较大的地面附着系数,提高整车的运动性能。

不足

为满足各轮运动协调,对多个电动机的同步协调控制要求高;

电动机的分散安装布置提出了结构布置、热管理、电磁兼容以及振动控制等多方面的技术难题;

电机安装于车身,对整车总布置影响较大;

车身和车轮之间存在很大的变形运动,对传动轴的万向传动具有一定的限制;

电机在实际工作中,励磁磁场在空间的分布不完全为正弦,感应电动势的波形会发生畸变,因此存在谐波转矩,产生转矩脉动;

电机距地面较近,需单独考虑密封、润滑、冷却和可靠性的问题。

轮毂电机驱动与轮边电机驱动的区别

(经济性结构 设计 成本 安全)

结构上,轮毂电机驱动和轮边电机驱动与传统燃油汽车驱动方式相比均有差异,悬架系统、转向系统和制动系统都要改型。轮毂电机驱动集成度高,结构偏于紧凑复杂,簧下质量也较大。但是有利于扩大车内空间,车内布局也比较灵活。

成本上,轮毂电机驱动采用外转子电机,驱动单元、电机控制模块、制动系统、润滑系统、冷却系统高度集成,制造、维修难度较大,安装调试较为复杂,成本偏高;

设计上,轮毂电机的冷却及密封要求更为严格,轮边电机的润滑要求更为严格。轮毂电机驱动高度集成,而轮边电机与车轮相对独立,体积约束小,功率选择范围大,增加了整车的输出性能,轮毂电机驱动的设计难度偏高。

通过对悬架的良好设计,可将电机引起的簧下质量传递给车身,悬架系统隔振性能好,增加车轮运动的平稳性;

轮边电机车轮轮胎的更换与对电机的维修相对方便;

对低转速电机而言,没有减速装置,对电动机的转矩特性要求较高,而轮边电机驱动一般为高速内转子电机,对电动机的转矩特性要求相对较低;

轮边电机与车轮之间具有相对独立性,与轮毂电机相比,其功率选择范围更大,降低了非簧载质量,提高了车辆的行驶稳定性。从安装调试方面考虑,轮边电机比集成度高的轮毂电机更方便。

来源:前瞻EV

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。