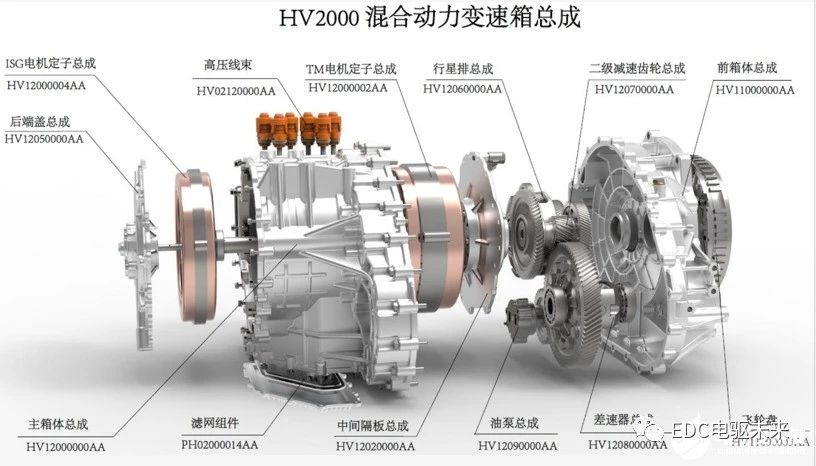

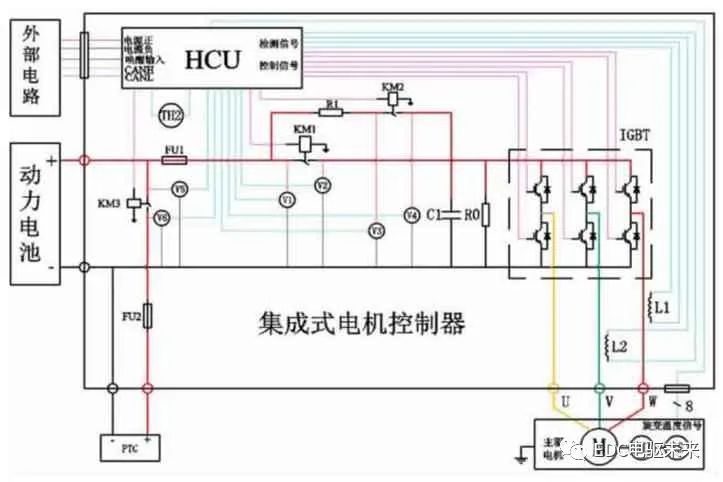

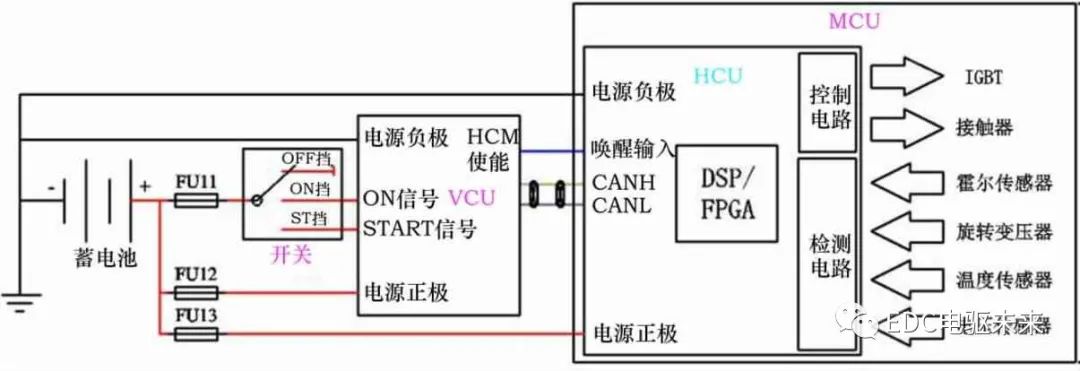

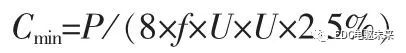

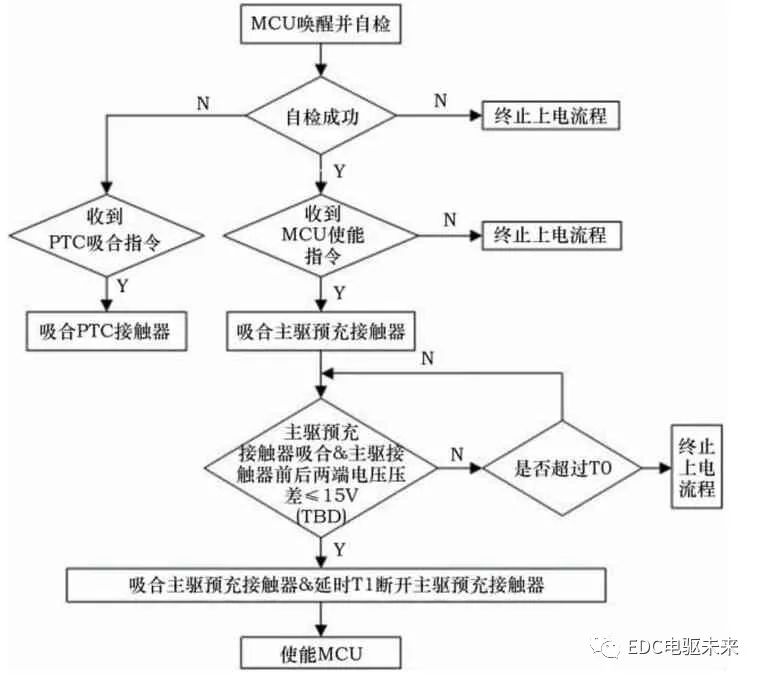

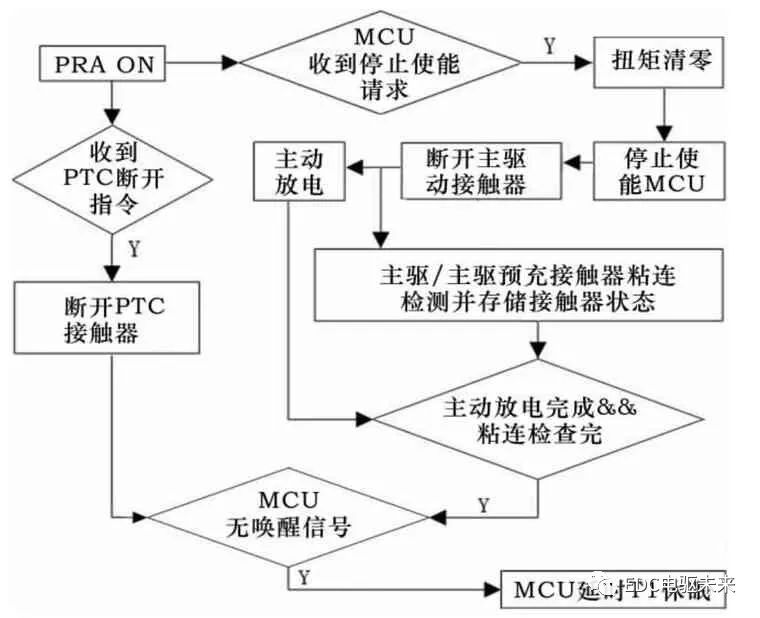

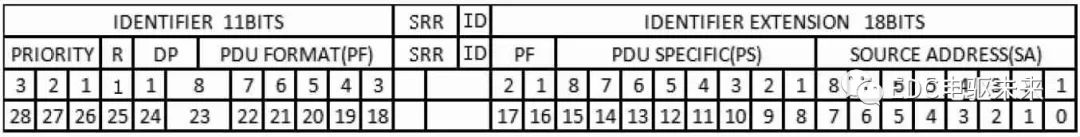

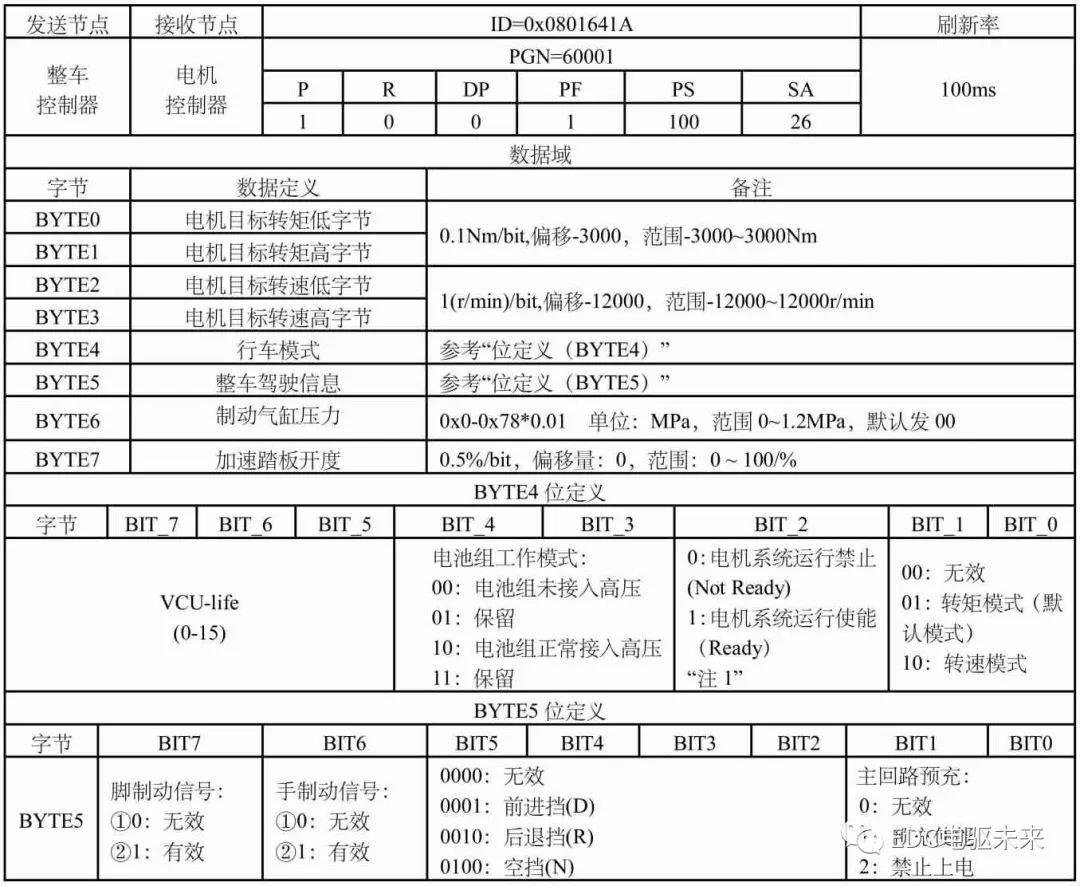

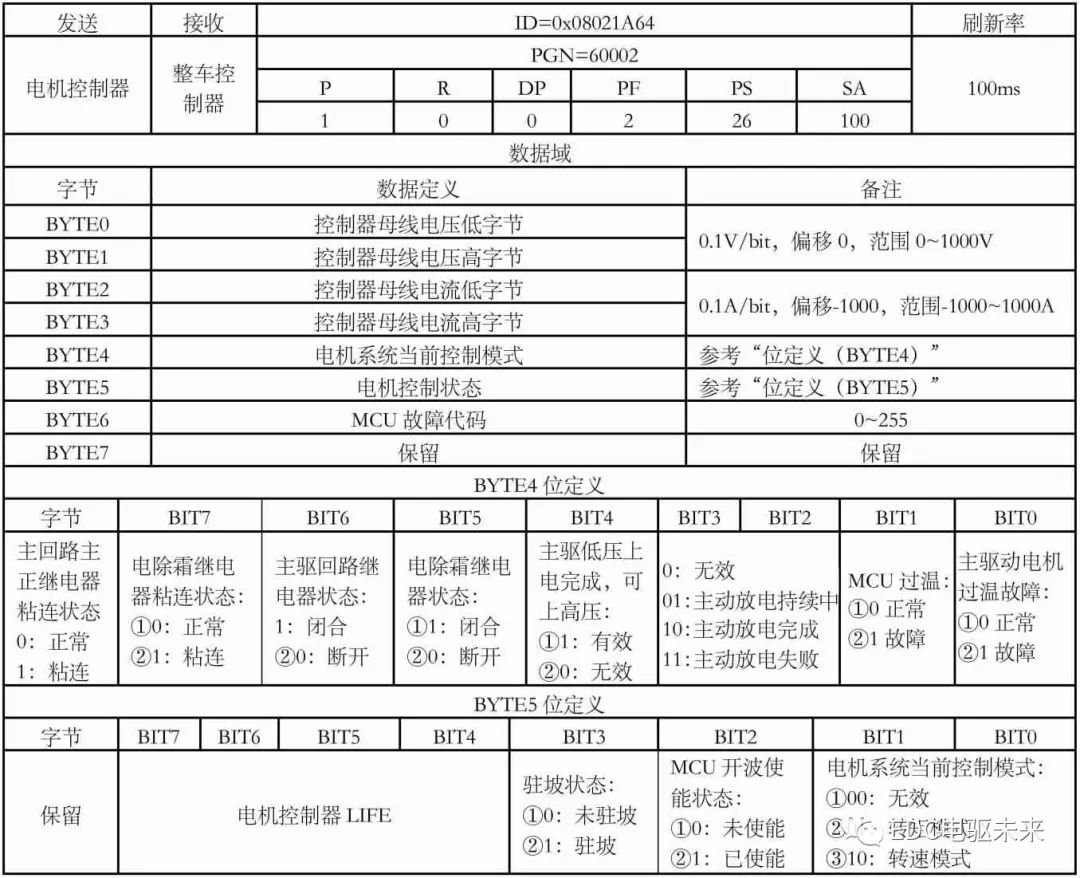

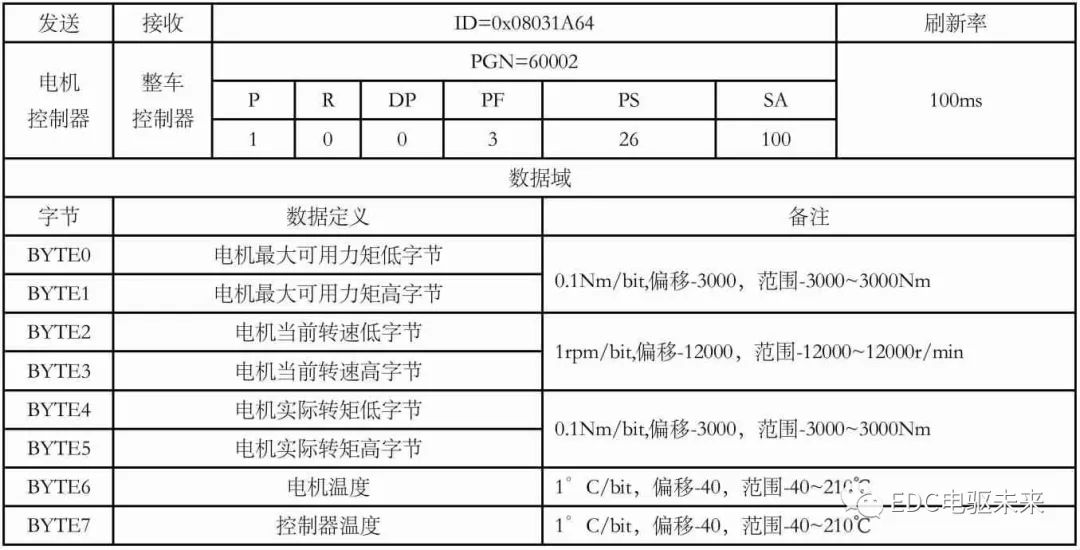

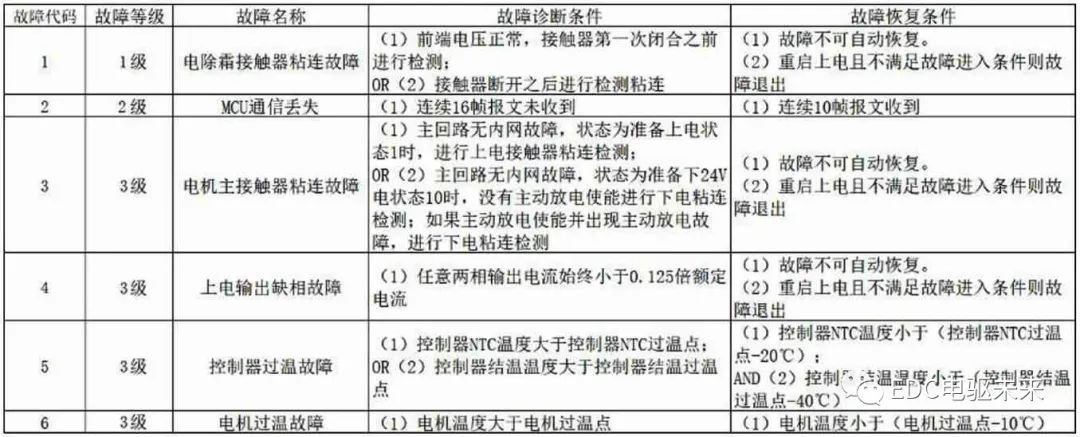

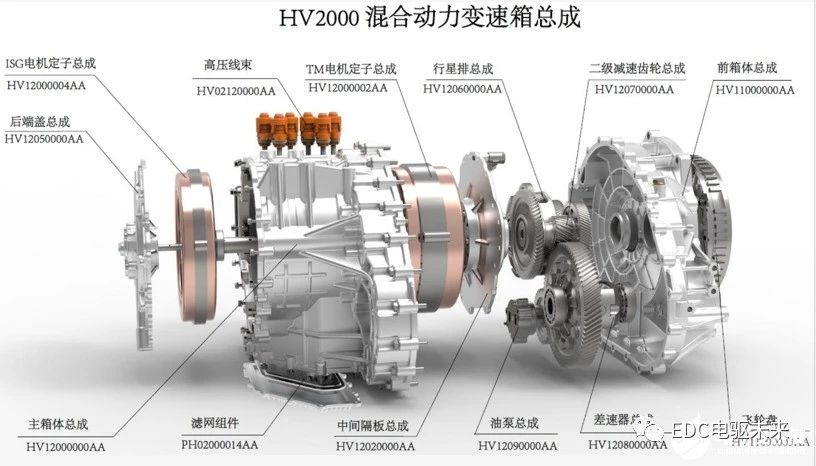

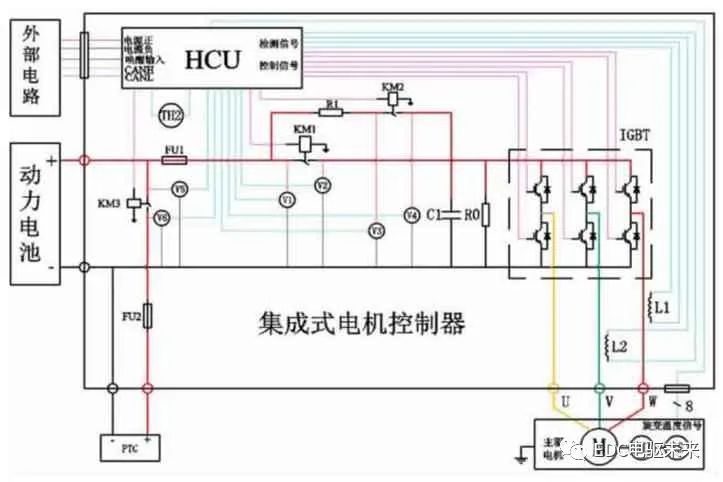

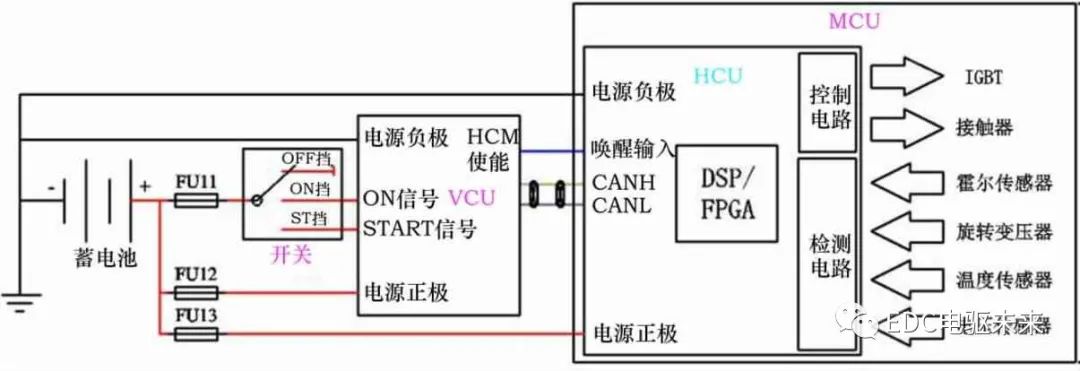

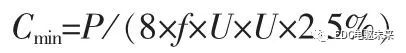

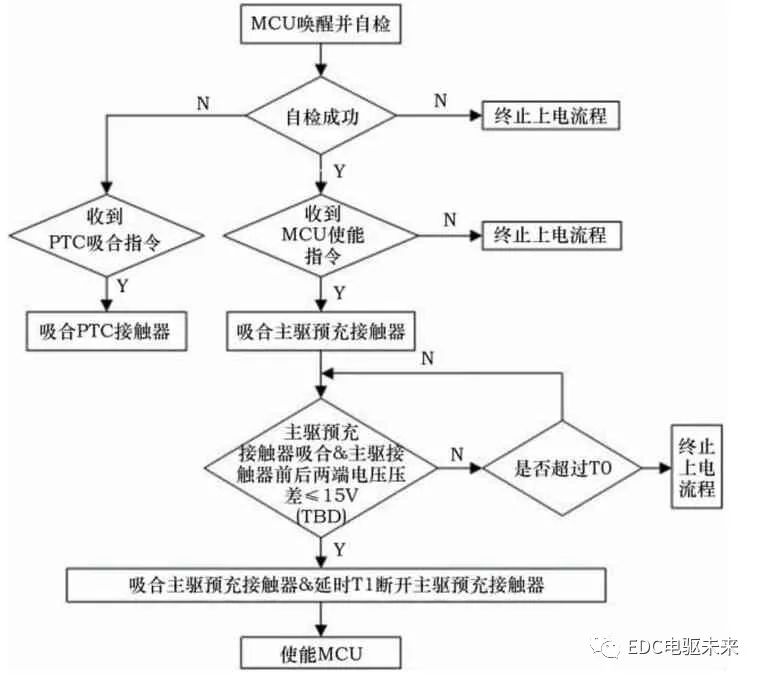

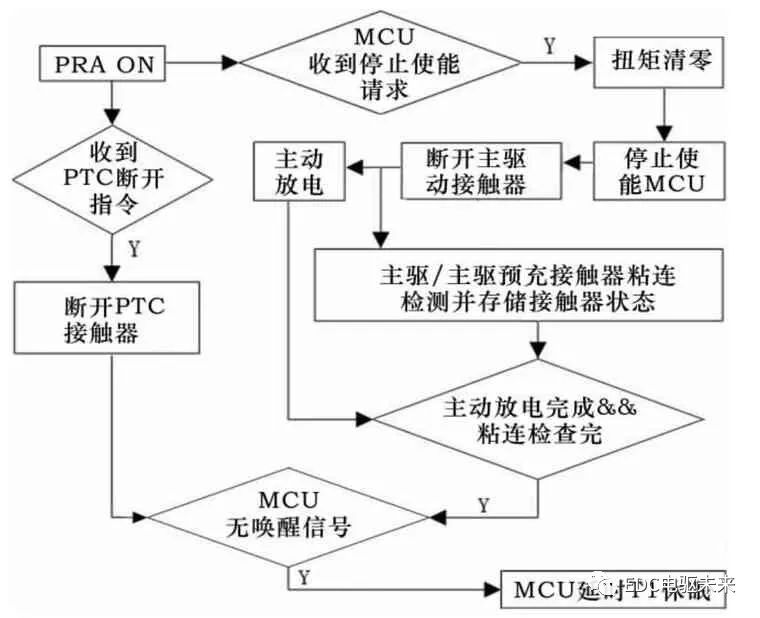

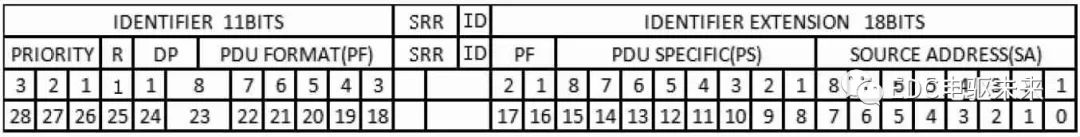

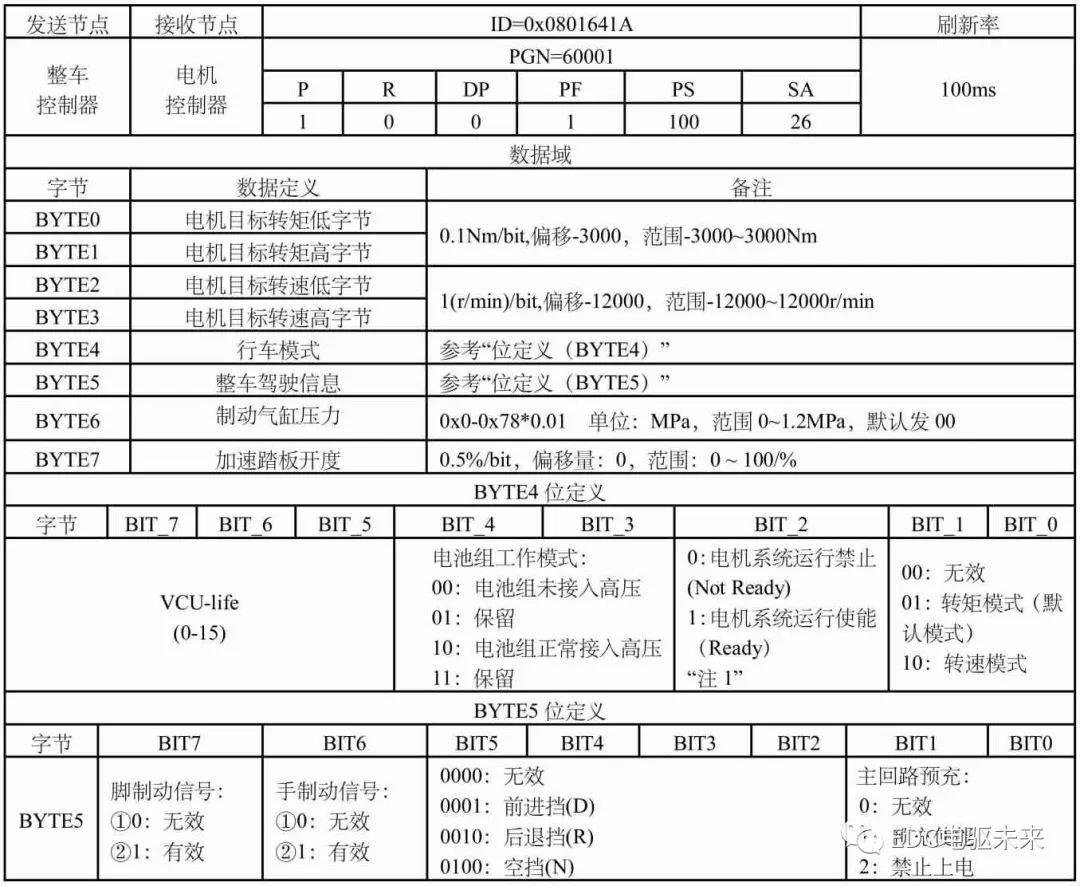

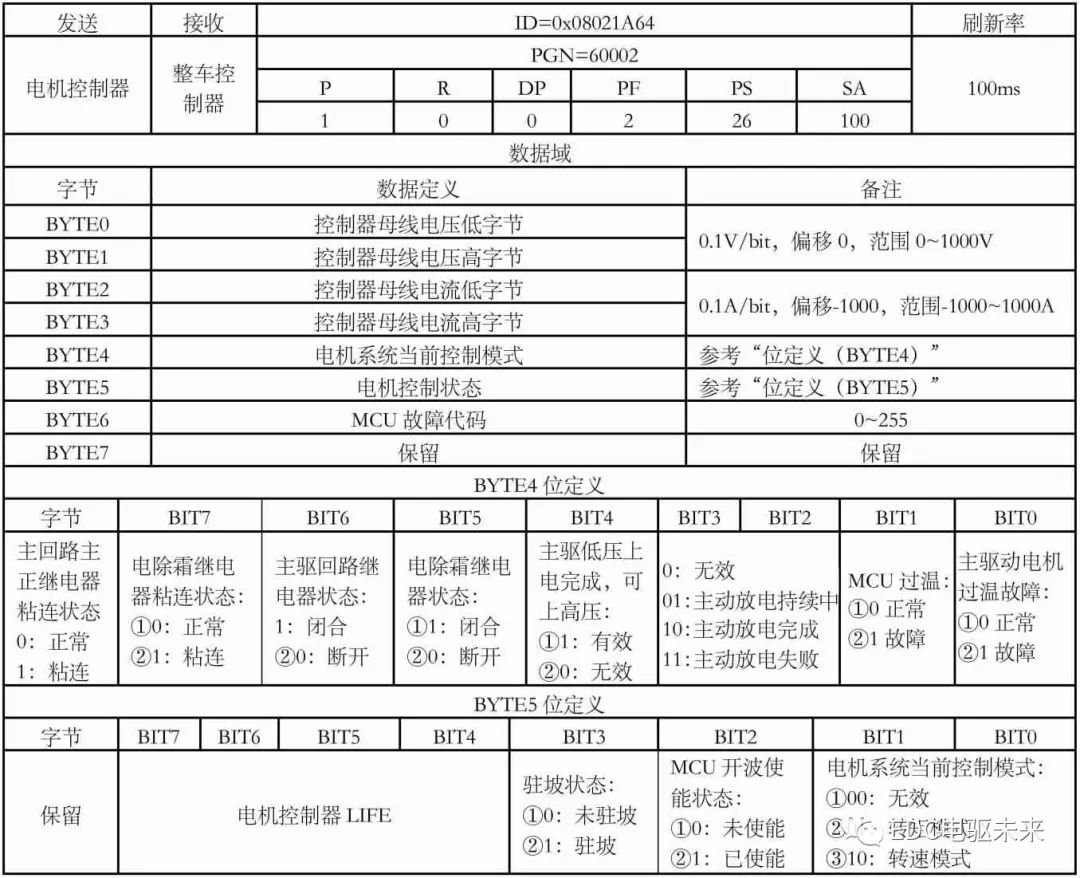

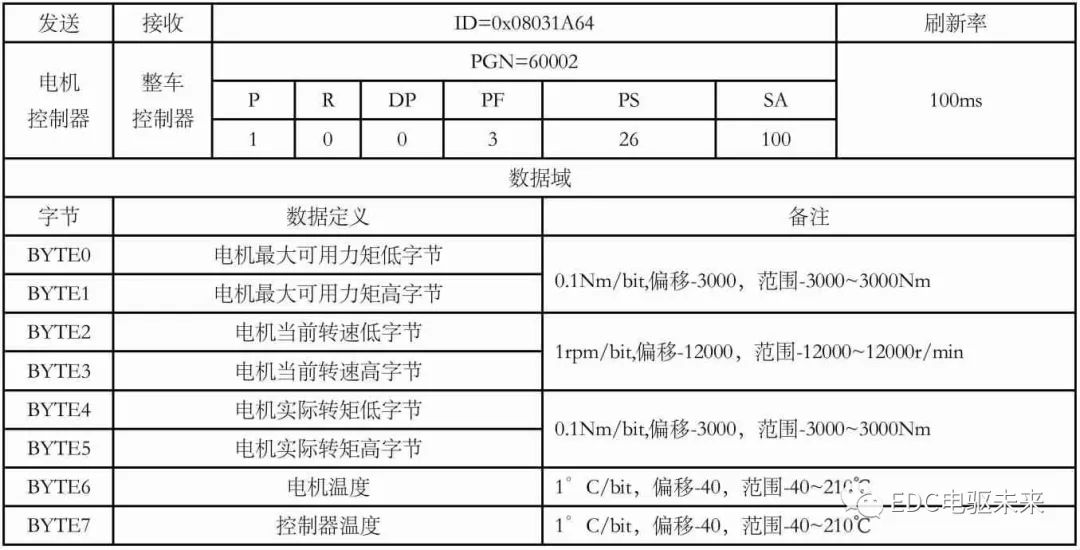

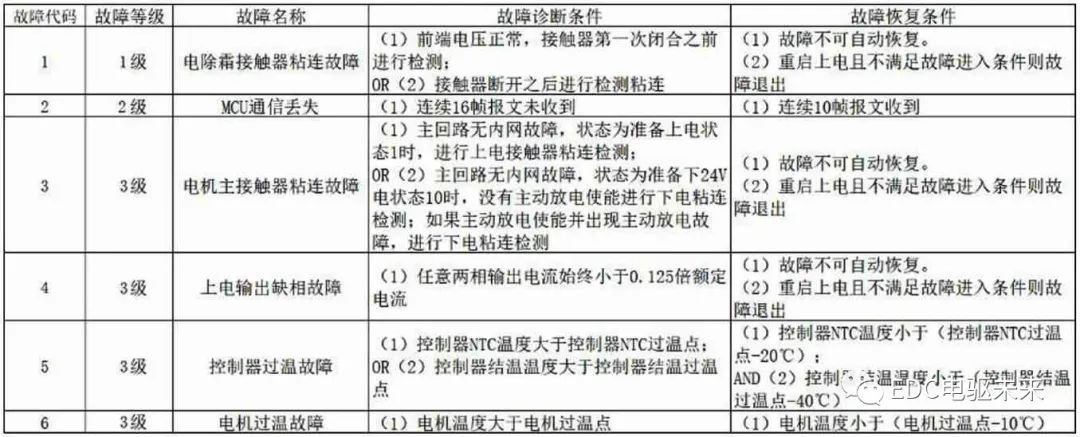

电机控制器由于原来通过逆变桥调制输出正弦波来驱动电机的设备,变成了多种功能的集合体。集成式电机控制器包括:①配电回路:为集成控制器各部分提供配电,如TM接触器、熔断器、电空调回路供电、电除霜回路供电等;②IGBT驱动回路:接收控制信号,驱动IGBT并反馈状态,提供电压隔离以及保护;③辅助电源:为控制电路提供电源,为驱动电路提供隔离电源;④DSP电路:接收整车控制指令,并提供反馈信息,检测电机系统传感器信息,根据指令传输电机控制信号。本文通过实例介绍集成式电机控制器的电气设计方案和控制器逻辑,从点到面介绍集成方案的功能。动力电池提供驱动电源,正负极高压电从动力电池传到集成式电机控制器,经过控制器内部的电源分配,高压电主要分配到IGBT逆变器,把高压直流电转换成高压交流电为主驱电机提供电源,另外一部分分配到辅助高压用电器(本文示例为电除霜设备 (PTC)),为其供电。接触器KM1、KM2与熔断器电阻R1组成预充电路,由于集成电机控制器内部有滤波电容C1,预充电路能够起到限制动力电池接通瞬间对滤波电容C1的充电电流,以保护IGBT逆变器不会因滤波电容C1瞬间的短路电流而损坏。电除霜设备为电感性用电器,支路电路可以直接开断,只用一个电除霜接触器KM3即可。集成式电机控制器控制中枢是HCU (高压控制单元),对于控制器外部,HCU是直接与外部电路连接的,外部电路给HCU提供低压电源与唤醒信号,同时HCU与外部电路通过CAN通信交互传递控制命令与检测信息;对于控制器内部,HCU根据霍尔传感器 (L1、L2)、电压传感器 (V1、V2、V3、V4、V5、V6)、温度传感器(TH2) 检测控制器电路的电气温度信息,查看电路状态,同时通过接触器控制电路开闭,已达到控制各高压用电器的目的。HCU与主驱电机内的旋转变压器RS是用EXC激励电源 (EXC-N、EXC-P)、正弦信号(SIN-N、SIN-P)、余弦信号(COS-N、COS-P) 这3组信号线相接,通过解调正余弦信号可以获得主驱电机的角度位置信息,同时HCU通过温度信号(temp-、temp+) 线与主驱电机内的温度传感器TH1相连,收集主驱电机的温度,了解主驱电机内部温度是否异常。集成式电机控制器高压架构见图1。集成式电机控制器(MCU) 的低压线束包括电源线、唤醒线、CAN线,MCU的电源线接到蓄电池,由蓄电池直接供电,当开关打到ON挡时,整车控制器 (VCU) 通过硬线给MCU提供唤醒信号,使MCU激活并自检,让MCU处于待命状态;当开关打到ST挡时,VCU收到START信号,并将上高压指令通过CAN线发到MCU,MCU控制IGBT闭合,让整个回来处于高压通电状态。若整车有开电除霜功能的需求,只用在ON挡状态下,VCU发送开启PTC命令给MCU,MCU闭合PTC接触器就可以。集成式电机控制器接线原理如图2所示。集成式电机控制器(MCU) 包括HCU (高压控制单元)、IGBT逆变器、PDU (电源分配单元) 等3个部分,下面分别介绍。HCU (高压控制器单元) 主要由电源电路、控制芯片(DSP/FPGA) 及其外围电路、控制电路、检测电路、I/0电路、CAN通信电路、传感器组成,负责检控三合一电机控制器内部元件,以及与外部设备通信。检测电路负责收集控制器内部霍尔传感器(L1、L2)、电压传感器 (V1、V2、V3、V4、V5、V6) 发出三相电流和接触器前后端电压信号,用以判断当前控制器内部元件状态,以及收集电机内部旋转变压器、温度传感器反馈过来的旋变和温度信号,了解电机当前状态。控制芯片处理检测电路收集的信号后,通过控制电路对接触器、IGBT逆变器进行控制,以达到高压配电和驱动电机的作用。IGBT逆变器是一种由半导体器件组成的电力调整装置,主要用于把直流电力转换成交流电力。逆变器内部由6个IGBT (绝缘栅双极型晶体管) 组成,每一相输出线与正负直流母线之间各连接一只IGBT功率管。为了能够将输入的直流电变成交流电,6个IGBT按照一定的顺序,依次间隔60°循环导通或者关闭,从而形成相位差为180°的UVW三相电。IGBT功率管常规选配核算根据GBT18488.1-2015,控制器应能承受电机峰值电流至少30s,IGBT峰值直流电流≥1.414倍电机最大相电流有效值,IGBT直流耐电压≥1.414倍电机峰值反电动势。PDU (高压电配电单元) 负责控制器内部的高压电分配、电路保护、预充、滤波等,主要包括接触器、熔断器、电阻、滤波电容等。控制器选用的是直流接触器,利用线圈流过电流产生磁场,使触头断开或者闭合,从而控制负载电流通断。其中预充电接触器的作用是有效保护负载内部电容、熔断器、主接触器,防止直接上电瞬间,由于瞬间电流过大可能会造成设备损坏。选配时注意接触器主触头的额定电压≥负载额定电压,主触头的额定电流≥1.3倍负载额定电流。本控制器系统接触器包括电机主接触器KM1、电机预充接触器KM2、电除霜接触器KM3。熔断器对电路起到短路和过流保护的作用,熔断器的额定电压不得低于系统工作电压,熔断器的额定电流≥2倍熔断器所在回路可允许的最大连续负载电流,本控制器系统熔断器包括主驱电机熔断器FU1、电除霜熔断器FU3。系统电阻包括预充电阻R1、放电电阻R0。预充电阻R1在预充电路中起限流的作用。而放电电阻R0在电源波动时防止从电容器发出的充放电电流干扰电路稳定工作,同时消耗逆变器反向导通回来的电机多余能量。滤波电容C1是用来降低交流脉动波纹系数,抑制电源电压的波动,使电路获得平滑稳定的直流电压,同时也起到储能的作用。根据电机需求,滤波电容在使用中允许有1.2倍额定电压值的脉冲,因此电容电压≥电机最大反电势/1.2。电容容值计算式中:P——电机峰值功率;f——IGBT开关频率;U——电池额定电压。在行车READY下,VCU通过目标扭矩或目标转速值控制MCU驱动车辆。在行车READY下,VCU同时检测加速踏板APS、制动踏板BPS的输入信号。如果检测到APS,BPS输入同时有效时,制动功能优先,VCU仅响应制动请求。当检测充电连接信号有效时,VCU控制电机控制器扭矩输出一直为0。VCU根据加速踏板开度信号、制动踏板、挡位信号、车速信号(或电机转速信号)、电池状态、电机状态,计算得出驾驶员请求扭矩。VCU通过CAN信息发送当前挡位状态信号与扭矩命令信号给MCU,控制电机驱动车辆。1) R挡:VCU发送正扭矩,MCU自行让电机反转,驱动车轮反向运动,车速不超过20km/h。3) D挡:VCU发送正扭矩,驱动车轮正向运动。VCU发送负扭矩,进行电制动能量回收。车辆进入跛行模式后,VCU 控制车速不超过15km/h,控制MCU 输出功率不超过最大功率的50%,此模式下若无加速踏板故障,车辆响应加速踏板开度进行行车;若加速踏板有故障,则VCU自动控制车速稳定在15km/h附近,此时制动优先依旧需要保证。当接收到整车其他控制器限功率故障后,VCU根据此故障的处理方式以及MCU的限制值和动力电池的输出限制值限制MCU输出功率。当出现VCU自身限功率故障后,控制MCU输出功率不超过最大功率的50%。此情况下由正常解析过程过渡到限功率状态时,需要缓慢过渡,保证整车的平稳过渡。挡位为R挡时,通过调节当前输出扭矩值的大小,限制车速不大于20km/h。当有MCU使能信号时,检测电压为9~16V,延时T0,再检测HCU使能信号,若过了T1没有信号主动断开空调接触器KM3与PTC接触器KM3;若再过T2还没信号,主动断开主正继电器KM1;若再过T3没信号,MCU下电。上电流程如图3所示。当有MCU使能信号一直有效时,如果检测到VCU发过的CAN报文中,YC+信号T0有效则闭合主预充接触器KM2,再判断YC+信号,若在T4时间内一直有信号则断开主预充接触器KM2,若断开主预充接触器KM2,T5时间后还有YC+信号则再闭合主预充接触器KM2,重新判断YC+信号,反之则延时T0断掉主预充接触器KM2。若检测到ZZ+信号,保持T0闭合主正继电器KM1,若没检查到ZZ+信号就断开主正继电器KM1。下电流程如图4所示。数据链路层的规定主要参考CAN2.0B和J1939的相关规定。使用CAN扩展帧的29位标识符并进行了重新定义,表1为29标识符的分配表,通信速率为250kb/s,采用Intel格式,采用单帧报文,周期发送机制。如表1所示,优先级为3位,可以有8个优先级;R一般固定为0;DP现固定为0;8位的PF为报文的代码;8位的PS为目标地址或组扩展;8位的SA为发送此报文的源地址;PGN为参数组号码;本文设定整车控制器地址是26,电机控制器地址是100。1) 整车控制器发给电机控制器的数据,电机控制器接收数据如表2所示。2) 电机控制器发给整车控制器第1组数据,电机控制器发送数据1表如表3所示。3) 电机控制器发给整车控制器第2组数据,电机控制器发送数据2表如表4所示。集成式电机控制器会根据不同的故障对故障处理进行分类,主要分为无故障、1级故障、2级故障、3级故障等4类故障等级,其中1级故障只报警而不限扭矩,2级故障要限制扭矩到峰值转矩的50%值,3级故障直接要求不输出扭矩。当达到故障诊断条件时,控制器会报出相应的故障,并根据故障对应的故障等级进行处理,只有满足故障恢复条件后,控制器就能消除故障,恢复正常。本文罗列一份常见故障问题表,见表5。根据新能源汽车的最新发展趋势,集成方案必定蓬勃发展,全文以较简单的二合一电机控制器(MCU+PDU) 为例,详细介绍集成式电机控制器的电气原理、选型设计、控制方式,具体说明集成系统的工作原理和通信策略,以一带多,无论是三合一电机控制器 (MCU+PDU+直流变压器(DCDC))、四合一电机控制器(MCU+PDU+DCDC+电动转向控制器 (EHPS))、五合一电机控制器 (MCU+PDU+EHPS+高压气泵控制器 (ACM)) 等多重合一控制器,都可以借鉴本文的设计方案。上文虽然只介绍了IFBT、PTC,其他用电器可以类似应用,电容性用电器需要增加预充回路进行控制,电感性用电器直接用接触器控制就行。传感器种类很多,只用根据具体项目的开发需求,就可以在需要的电路中安装,采集相关的信息。免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。