来源:网络

引言

电机绕组的浸渍绝缘处理工艺 , 从沉浸即普通浸渍到多次浸渍 , 又到滴浸、滚浸和真空压力浸渍 , 最后发展到工序连续的普通沉浸、滴浸和滚浸 , 形成了一系列形式多样的机械化连续作业、计算机技术和PLC技术控制 的浸渍工艺 , 近两年, 又形成 了一种新型的绝缘工艺 , 即真空连续浸渍工艺。为方便了解真空 连续浸渍工艺 , 下面就真空 连续浸渍工艺与普通 沉浸、滴浸、滚浸、真空压力浸渍等绝缘工艺 , 作比较分析。

1 各种工艺原理及比较

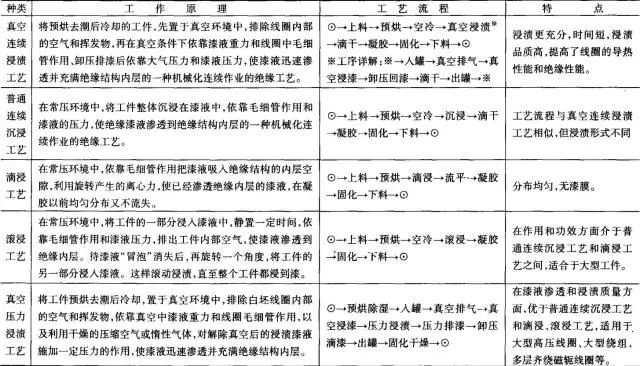

真空连续浸渍等各种工艺原理及工艺流程比较如下表所示。

2 真空连续浸渍工艺的作用和分析

真空连续浸渍工艺中, 其绝对压力最大值为一个大气压,所以,真空是真空 连续浸渍工艺的主要作用 , 连续只是真空连续浸渍工艺的辅助作用。真空是为了提高浸渍质量, 连续只是为了提高浸渍产量 。

1 真空连续浸渍工艺的真空作用

真空连续浸渍工艺的真空作用主要包括两个过程 :

一是真空排气,二是真空浸漆。其作用是去除工件内空隙中的空气、水份和残余溶剂或挥发性物质。工件在预烘后,进人浸漆罐抽真空排气。如果工件内部 的水份、溶剂或挥发性物质未被除净 , 且在漆液输入以后依然存在气囊, 则在高温固化时,气囊就会扩大 , 形成大空 气隙, 并在凝胶阶段挥发物逸出时留下对外通道。当产品受潮时, 或其它介质沿着通道侵入绝缘 内层时, 将引起与普通浸渍同样的后果 。

1.1 真空连续浸渍工艺的真空排气

经过预烘去潮工序后的工件, 置于真空浸渍罐中抽真空,将工件内部的空气、潮气以及挥发物等气体排出,并为真空输漆做好压差准备的过程。理论上, 真空浸漆罐的排气真空越高越好。但是, 真空越高,设备性能就越高,成本也越高。所以, 真空浸渍罐的排气真空 ; 在一 定程度上受到真空连续浸渍工艺应用对象和设备成本的限制。同样, 排气真空越高, 抽气时间就越长 。真空连续浸渍工艺适用连续作业和批量生产的特性, 限制了排气真空的抽气时间的延长 。

1.2 真空连续浸渍工艺的真空浸漆

浸渍罐在真空输漆后 , 工件浸没在浸渍漆中 , 使漆液在真空状态下,充分渗透到工件绝缘结构内部。真空输漆后的真空度 , 即浸漆真空参数, 应以保持浸渍漆液内的活性稀释剂成分不会大量逸出为宜。这种挥发成分的逸出量将决定绝缘漆的固化能否达到最终硬化的程度。过高的真空, 还会引起浸渍漆液的“沫化”和“雾化”, 影响并危害填充和固化。所以浸漆真空 的高低,还受到漆液内溶剂或稀释剂以及其它挥发性物质成分的真空逸出量的限制 。

2 真空连续浸渍工艺的工件预烘

将工件在浸渍前和常压条件下, 预先置于一定温度中 ,并保持一定时间, 使工件内部的潮气、溶剂及其它挥发物质得以充分挥发 , 并使工件获得热量, 以便在余热温度状态下, 进人真空排气和真空浸渍。恰当的预烘与合适的余热温度, 是提高排气质量和提高浸漆质量的有效途径 。显然,预烘温度必须在100℃以上,同样,工件的预烘温度和预烘时间参数 , 也受到了工件的绝缘结构、技术指标和漆液特性的限制 。

3 真空连续浸渍工艺的工件干燥

工件干燥包括凝胶和固化两个过程。真空连续浸渍工艺的凝胶过程, 由于真空浸渍的作用使得工件内绝缘漆液的挥发部分基本排出, 凝胶时间缩短 , 漆液流失也减少。其固化过程,也同样由于真空浸渍的作用 , 使得真空连续浸渍工艺的固化时间缩短 , 并且因 真空浸渍后挥发部分的减少, 使得固化过程散发的有害气味也大为减少尤其是采用专用的绝缘漆 , 各方面效果更好 , 而且干燥时间和干燥温度都显著减少,节能效果明显 。

4 绝缘浸渍漆液的真空特性

绝缘浸渍漆液的真空特性是指漆液在浸渍温度下 ,在真空环境中不发生“ 沫化 ”和“ 雾化 ”现象,漆液挥发与真空时间以及漆液粘度与真空时间是函数关系 。最好的效果是把浸渍漆预先经过真空除气,或者在浸渍漆输入浸漆罐后,继续维持一段时间抽真空除气,即真空浸漆。因此, 对所用的绝缘漆专门提出了特殊要求。即在一定的真空工艺参数的环境下, 即使漆液内的溶剂或稀释剂和其它挥发性物质成分的少量或部分逸出,直到工件在凝胶、固化工序中,工件内绝缘漆的最后固化 ,仍不失其为最终应有的硬化程度。这是真空连续浸渍工艺绝缘漆与真空浸渍,相辅相成、互相协调的一个独特的品性, 也是真空连续浸渍工艺绝缘漆区别于其它工艺绝缘漆必须具备的特性之一 。

5 真空连续浸渍工艺的优点

在真空连续浸渍工艺适用范围中 , 其作用的优点主要体现在以下五个方面 :

( l ) 提高整体性由于真空浸渍 , 使绝缘漆几乎完全填充绝缘内部,加强整个绕组的整体性,绕组在运行中各部分不会单独移动 ,减少了因移动摩损引起的故障 。

( 2 ) 提高耐环境条件能力 由于 真空 浸渍 , 整个绕组被浸渍漆严密包封, 表面漆膜光滑亮泽, 使得污染物,潮湿气体和化学气体不能进人内层,消除了由导电介质架桥引起 的故障。

( 3 )降低运行温度和温升由于真空浸渍 , 完全填充,绝缘漆良好地代替了内部空气隙, 提高了导热性,对低压电机一般可降低温升5℃一10℃ 。

( 4 ) 加强环境保护由于真空浸渍 , 整个浸渍过程包括输漆和浸漆,都是在全封闭的条件下进行和完成的 ;加上采用专用真空 连续浸渍绝缘漆浸渍 , 整个干燥程包括凝胶和固化, 挥发份相当少, 很少有气味散发。改善工作环境 , 符合环保要求。

( 5 ) 节约能源和降低成本由于真空浸渍和专用绝缘漆的采用,干燥时间比普通沉浸缩短五分之一,干燥温度比普通沉浸降低10℃一 20℃ 。

3 结 论

真空连续浸渍绝缘工艺是当今科技和信息工业发展的时代产物, 是对真空压力浸渍工艺应用 的一种发展 , 是对工件小、批量大、要求高的绕组浸渍处理应用真空压力浸渍工艺的一 种补充, 也是一种节能环保型绝缘浸渍工艺。适用于汽车、摩托车、电动工具电机 ,微特电机,小型电机、电器线圈, 以及家用电气 、 电子电气变压器和小型变压器线圈的真空连续浸渍绝缘处理 。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。