1 引言

目前我国工业能耗约占总能耗的70%,其中电机能耗约占工业能耗的60%~70%。根据调查,我国IEI等级的电机市场占率接近90%的市场份额,而企业达到IE2以上的高效节能电机比例只有8%。目前我国电动机的装机容量在12亿千瓦左右,预计到2020年,我国电动机的装机容量将达到45亿千瓦左右,新增的30多亿千瓦电机将为高效电机带来巨大的市场空间。

理论上用非晶材料做成定子铁心的非晶电机运行效率可达95%以上,最高可达98%。特别是在一些中高频的应用场合,传统硅钢片电机效率很低,而非晶电机的运行效率也在90%以上,所蕴含的节能潜力非常可观,这就为非晶材料在高效电机上的应用提供了广阔的舞台。

高效永磁同步电机已广泛应用于多种领域,因为具有高效率、高精度的控制性等特点,从自动化的运输操作系统到电动汽车的动力系统设计都得到了广泛的应用。然而许多领域-如电动汽车用永磁电机需要设计成扁平结构,这样盘式永磁电机必须设计成多级,电机调速范围需要达到2000~6000r/min,由此导致电机的高顺率,会造成铁磁材料的损耗的急剧增加,使得电机效率降低,给冷却系统的设计带来很大的难度。而用非晶材料制作的盘式永磁电机,则可以很大程度上减少电机的高频铁耗,提高电机效率,优化冷却系统设计,非晶材料的应用较好的解决了永磁电机在电动汽车领域应用的瓶颈问题。

2 非晶材料简介

2.1 非晶材料的形成

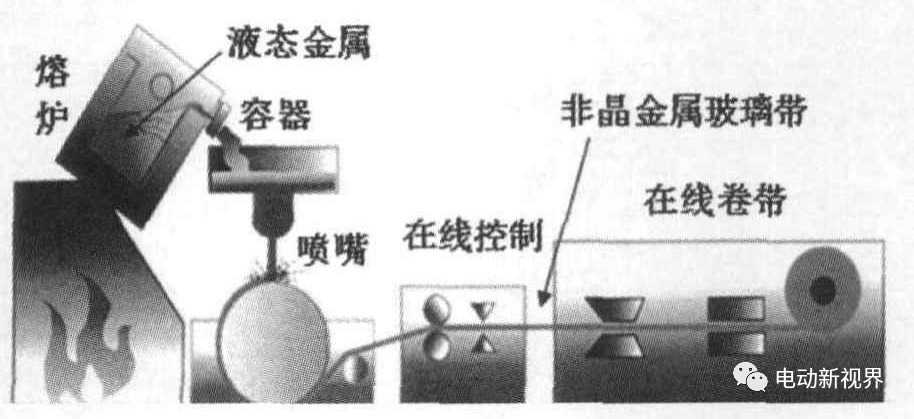

金属在熔化后,内部原子处于活跃状态。一旦金属开始冷却,原子就会随着温度的下降,而慢慢地按照一定的晶态规律有序地排列起来,形成晶体。但如果冷却过程很快,原子还来不及重新排列就被凝固住了,就产生了非晶体。非晶态合金是具有非晶体原子结构的金属合金。制备非晶态合金采用的正是一种快速凝固的工艺。将处于熔融状态的高温铜水喷射到高速旋转的冷却辊上。钢水以每秒百万度的速度迅速冷却,仅用千分之一秒的时间就将1300℃的锅水降到200℃以下,形成非晶带材。非晶带材厚度一般控制在0.02~0.03mm之间,可实现在线卷带。工艺过程图1所示:

2.2 非晶材料的特点

非晶态合金与晶态合金相比,在物理性能、化学性能和机械性能方面都发生了显著的变化。以铁元素为主的非晶态合金为例,它具有高饱和磁感应强度和低损耗的特点。但非晶合金材料也有不可忽视的缺点;硬度过高且极其脆,不容易加工和切割;厚度仅为0.03mm,填充系数低;对机械应力也非常敏感,从而使它的应用带来困难。

2.3 非晶材料的应用

因为非晶材料这样一系列优良特性,国内外均对其开展了系统性的理论与应用研究,在电子、航空、航天、机械、微电子等众多领域中具备了广阔的应用空间。目前已大量应用于各种变压器及电感产品,但在电机领域的应用还处于起步阶段。也正是由于非晶材料这样的特性,将其应用于电机产品成为国内外的一大课题。

3 非晶电机的优点

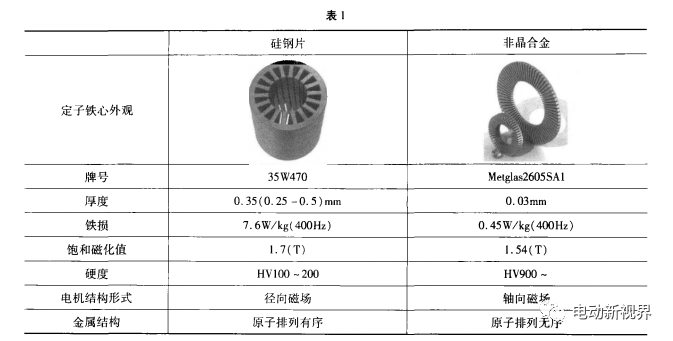

与传统材料电机相比,非晶电机具有卓越性能和优势。下表以DW47和Metglus2605SAl为例列出了硅钢片与非晶材料定子铁心的不同特性。

通过表1中的对比,很容易推断出非晶电机的优势:

(1)高效节能

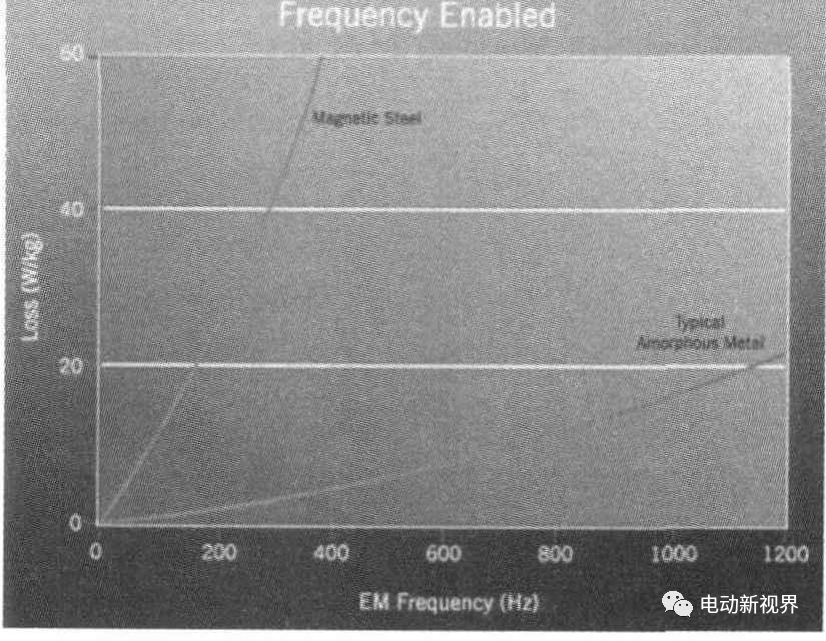

由于非晶合金材料的低损耗特性,使得采用该材料作为铁心制造的电机铁耗比传统硅钢片铁心电机小得多。从图2可以看出,非晶态合金材料在中高频下的损耗只相当于普通硅钢片的1/8~1/10,而且频率越高趋势越明显。所以非晶电机的效率比传统电机要高,特别应用于中高频场合,电机运行效率可以高出5%以上,节能效果非常明显。

图 2

(2)功率密度和扭矩密度大

电机电能转换的功率P与下列三个参数成正比:

a)磁场的磁通量;b)线圈的安匝数A;c)前两者的感应电磁频率f

PαφAf

磁通量 φ= BS,其中S为磁路的有效截面积,B为设计的磁通密度。在磁路尺寸和磁路材料确定后,φ的数值就已确定。线圈的安匝数A取决于安装线圈的实际空间和冷却条件,也就是取决于电机的实际尺寸。可见,电磁频率f越高,相同尺寸的电机(即φA不变)具有较高的功率,换言之,相同功率、相同转速下的电机体积和重量越小,高频化可以使电机的功率密度或者转矩密度提高。

4 非晶材料在高效电机上的应用

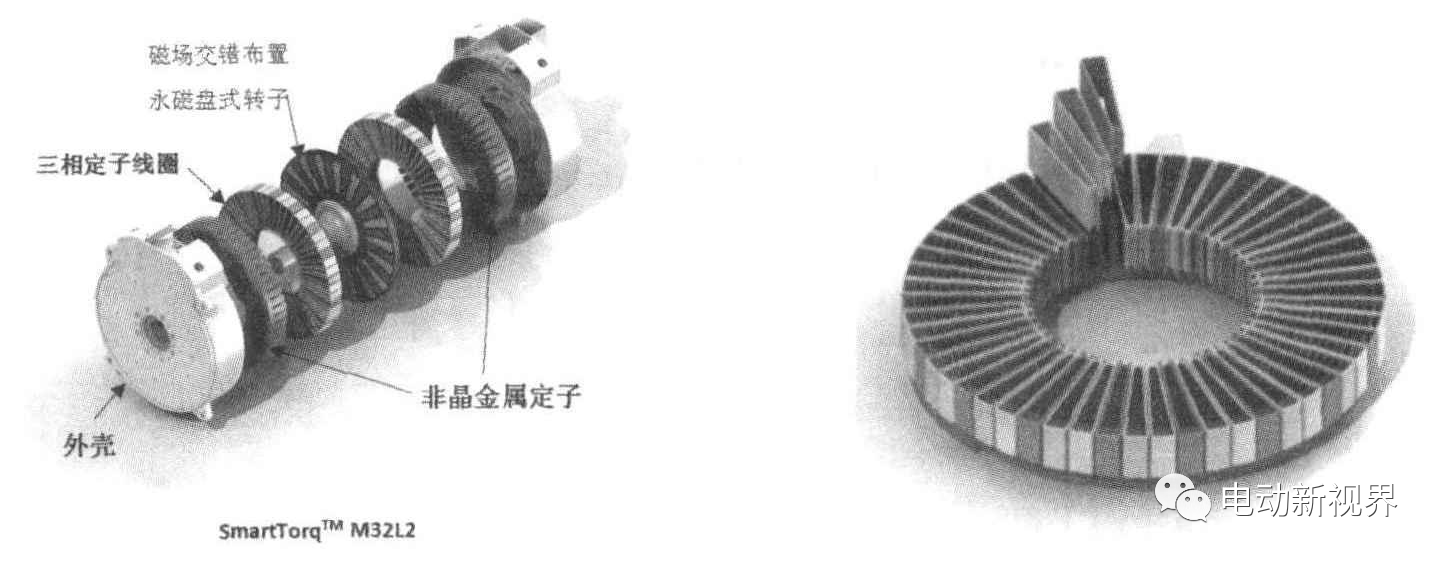

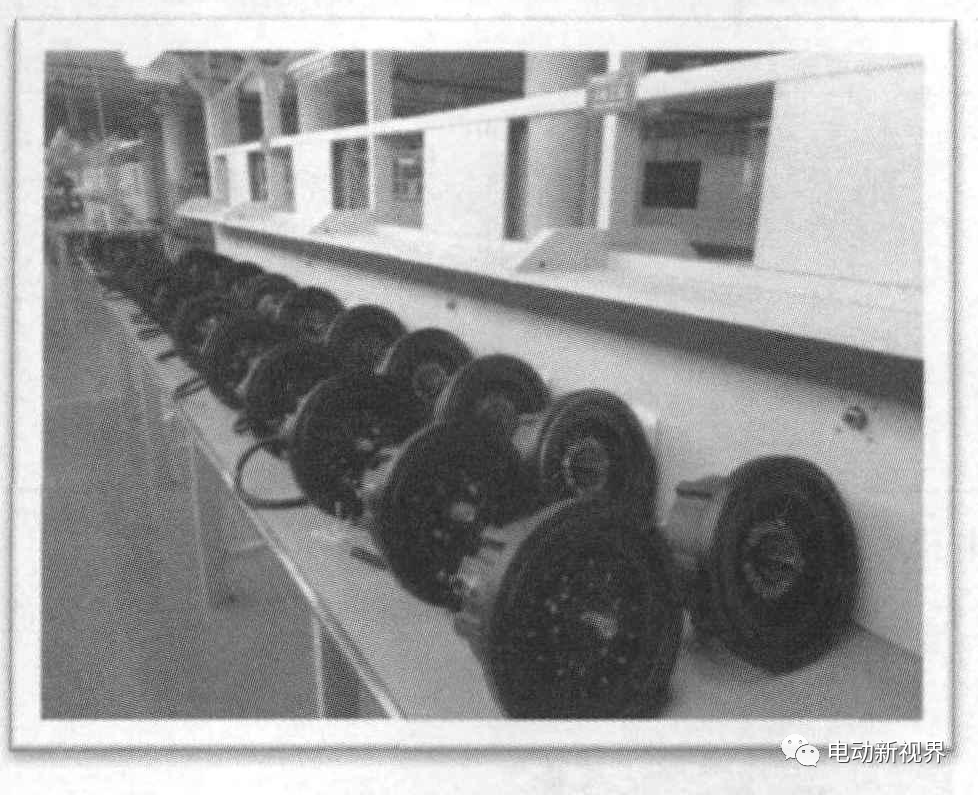

非晶电机的研发始于上世纪90年代初,1996年美国的Light Engineering,Inc.(LE公司)成功将非晶材料应用到电机上并实现产业化,经过十多年的研发积累,湘电菜特电气有限公司(以下简称湘电莱特)开发出系列非晶永磁同步电机及发电机产品,在北美、欧洲及亚洲地区批量销售,并在国内建立第一条非晶电机生产流水线,成为国内非晶材料应用于高效电机的典范。本文将主要以湘电莱特的轴向磁场盘式电机产品来介绍非晶材料在高效电机上的应用。

4.1 非晶材料在电机领域应用的难点

-

1)非晶态金属硬度高,难于加工成形。制造成C型或环形铁心较容易,但要制造成电机使用的多槽铁心,加工难度大;

-

2)受电机驱动器最高频率的制约,非晶电机基须一般设计在500Hz以上,最高频率甚至可达1500Hz以上,对电机驱动器来说是个严峻的考验;

-

3)高频电机的设计方法不能充分发挥出非晶态金属在提高功率密度方面的潜在优势;4)非晶材料饱和磁化值相对普通硅钢材料略低。

4.2 非晶电机设计

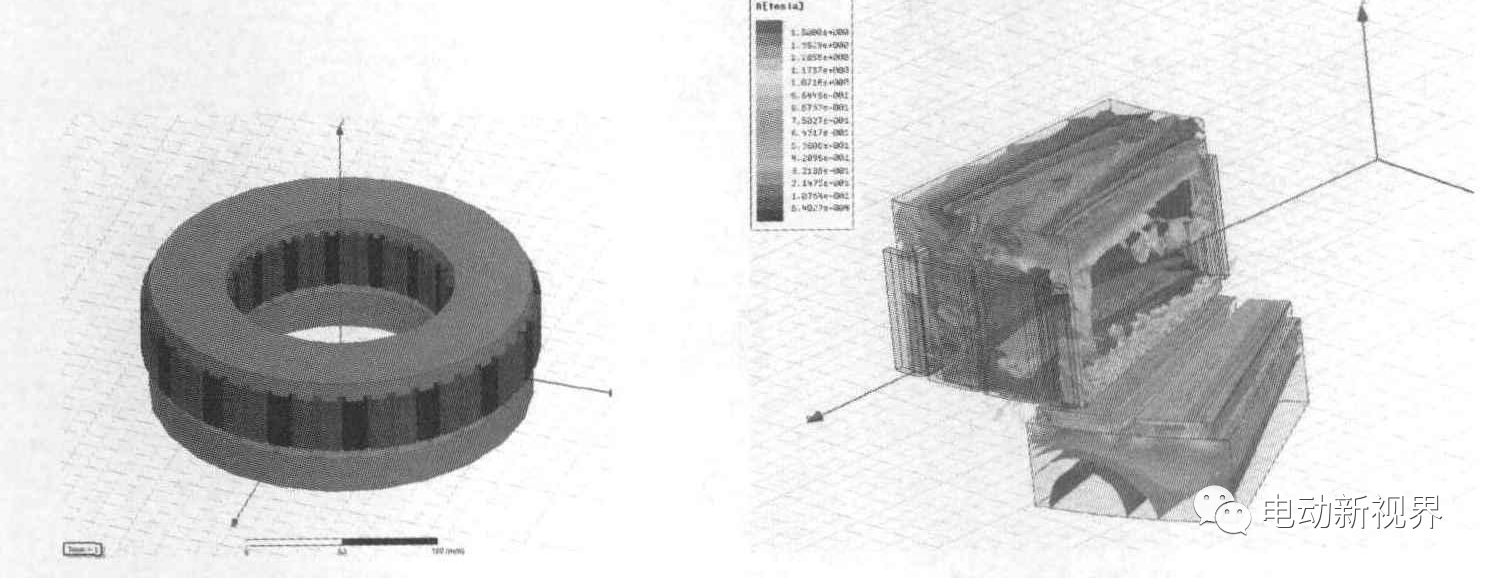

湘电莱特搭建了基于ANSOFT的盘式非晶电机研发平台,利用软件最新版本V15推出的轴向磁场电机3D 建模与仿真能力对盘式非晶电机进行电磁计算和有限元分析。湘电莱特利用该平台已经开发了系列的非晶盘式永磁同步电机产品,图3图4为该公司电机的建模及有限元分析示意图。

图3 非晶盘式电机全模型 图4 非晶盘式电机磁密

图5是湘电莱特设计的轴向磁场盘式永磁电机典型结构,结构上充分考虑了非晶材料的加工工艺要求,铁心采用开口槽结构。铁心制作相对容易。采用少槽结构,集中绕组成型线圈,用以减小线圈端部,也减少了有效材料电阻引起的损耗。这种结构在绕组制作及其下线中,易于实现自动化生产,以高质量、大批量的生产需求。提高产品生产的机械化程度,从而提高产品的质量。

这种结构的特点:

-

1)轴向气隙结构使得电机容易实现多级结构,从而实现电机的高频化;

-

2)定子的形状相对简单,成形更为容易,质量可以得到有效保证;

-

3)电机绕组采用1/2分数槽结构,电机定子每个齿上安放一个线圈,有效的减小了线圈增部,也有效的减少了铜损;

图5 轴向磁场盘式永磁电机结构 图6 线圈示意图

-

4)轴向磁场电机结构给设计电机冷却系统带来方便,这也有利于设计制造出更高功率密度的电机;

-

5)可采取模块组合式结构,易实现系列化产品;

-

6)线圈可采用成型线圈,容易实现自动化操作;

-

7)适应于大批量生产,可有效降低成本。

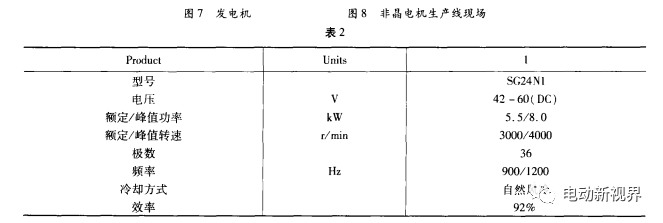

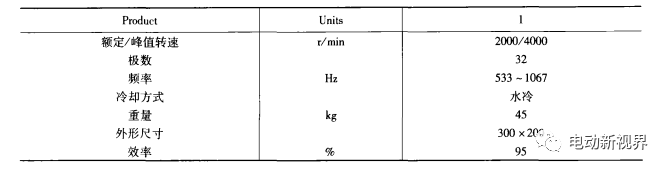

4.3 已实现量产的非晶电机介绍

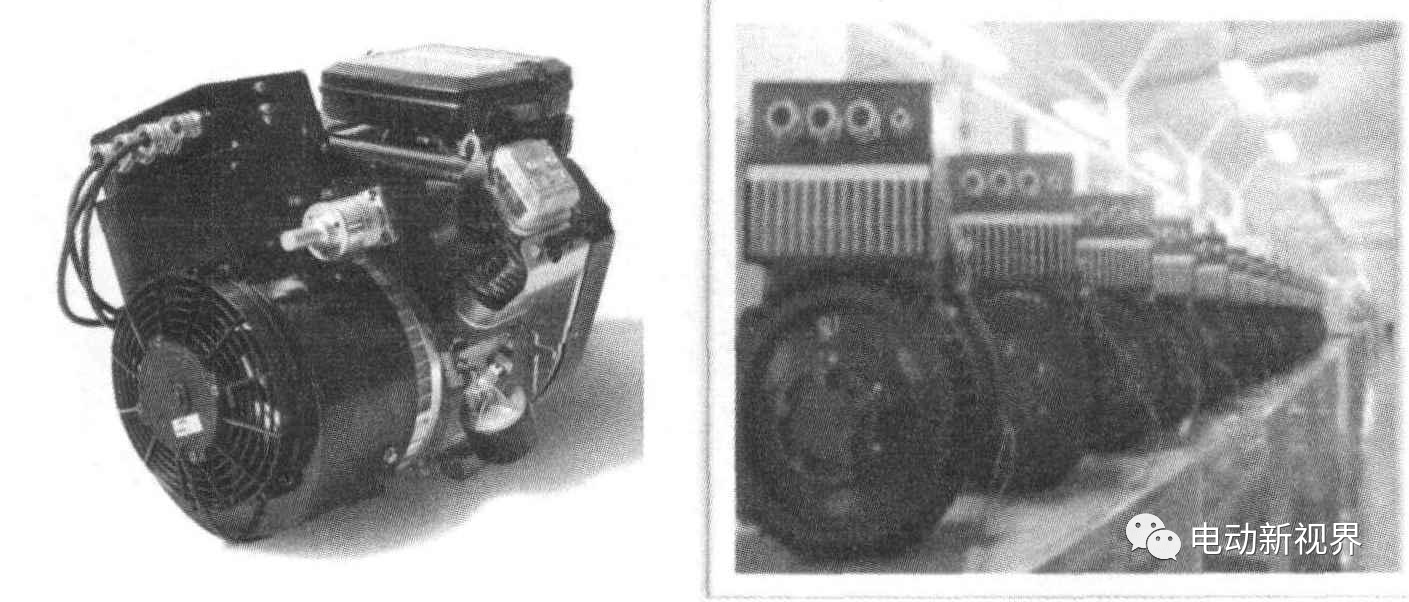

1)SG24N1 48VDC充电发电机

无需在恒定速度下运行发电,充电控制专利技术,可用于锂电池,镍氯电池,铅酸电池的充电等。

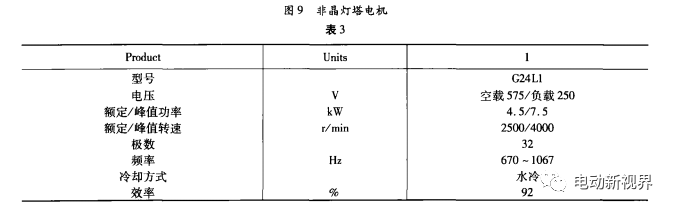

2)SG24L1灯塔发电机

发电机设计成四组单相,空载电压高,能实现对金属卤素物灯的启动,可靠性高。

3)车用增程式发电机

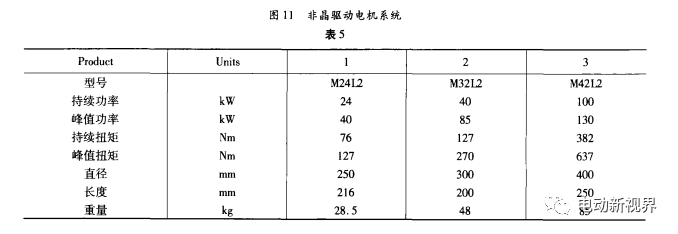

4)电动汽车用非晶驱动电机系统

功率范围:25-200kW、大速度范围内提高效率、增加功率扭距密度、风冷或水冷、多种工作电压、高速工作范围、全封闭式结构。

5 结束语

通过非晶材料在高效电机上的成功应用,能有效的提高电机的效率,提高功率密度比,减小体积重量,从而实现节能减排、符合国家产业政策。非晶高效电机在高频高速、航空、航天、军工、电动汽车上有广阔的应用前景,非晶材料在高效电机上的应用有着巨大的经济效益和社会效益。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。