随着竞争产品价格的降低和产品差异化需求的增加,在工业市场上生存也变得越来越艰难。同时,安全标准不见有丝毫放宽,这要求更多的工业应用采用电流隔离,给光耦合器带来不利影响。这些不利影响会导致以下这些因素的增加:尺寸、功耗、电路板、元件数和成本。

设计工程师如何权衡抵抗有害脉冲和浪涌、设计复杂性以及成本等互相冲突的要求,同时尽可能加快上市以保持竞争力?您可以轻易将一组光耦合器固定到现有接收器上,但这么做意味着增加成本、设计复杂性、元件数和电路板空间。搜索“隔离式RS-485”、“隔离式RS-232”、“隔离式 CAN”、“隔离式I2

C”或“隔离式USB”就能找到一大堆基于数字隔离技术的完全集成式解决方案——在单个封装内实现隔离并集成收发器。有些甚至在封装内集成隔离式电源,进一步降低系统尺寸和成本。只有数字隔离器才能实现如此完整跨度的解决方案,这意味着它们的功耗不会过大,因此无需重新设计就能够适应目前的功耗预算。然而需注意,对于基本隔离和/或增强隔离,并非所有列出的“隔离式”解决方案都能满足严格的UL、CSA和VDE要求。

这些完全集成式解决方案的设计师将被采购经理视为英雄。毕竟,采购经理会说:“就用我们之前买的东西。我不在乎它是不是会增加成本。”

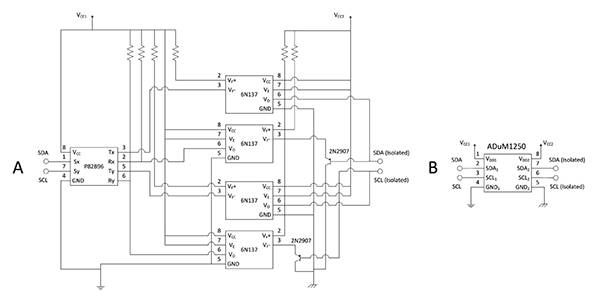

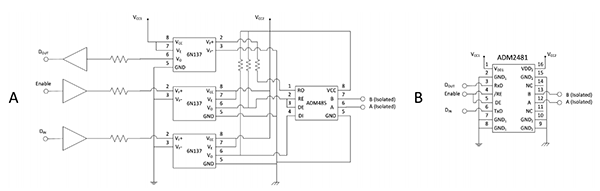

图1显示隔离I2C总线的不同方法。图1A显示使用一个I2C缓冲器和四个光耦合器的实现方法。图1B显示使用单片IC的实现方法。图2显示了隔离RS-485的类似实例,单片IC方法明显符合采购经理的意愿:一个器件比两个便宜。鉴于篇幅有限,我们不用罗列采用分立式元件隔离USB和使用单片隔离式USB IC的显著区别!