一、DD马达的概念

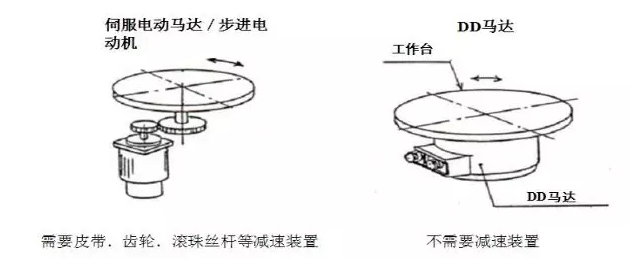

DD马达(“DD”是Driect Drive的简称)是指不需要滚珠丝杆、齿轮、皮带等减速装置的直接驱动马达,也被称为电子式回转工作台。

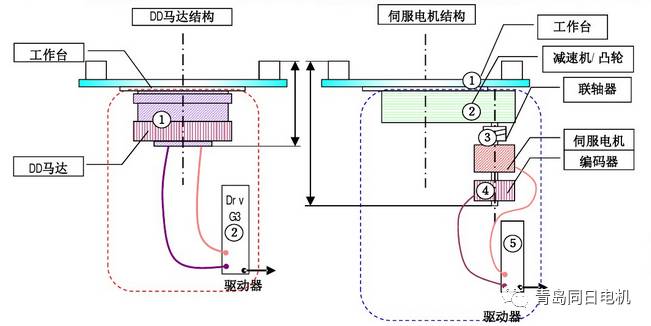

下图展示了DD马达和AC伺服的对比。

二、DD马达的优势

伺服电机通常在低速时由于扭距的不够和运转时的摆动,会造成运转不稳定的现象。齿轮減速会使効率下降、在齿轮啮合时会发生松动和噪音,增加机械的重量。实际使用时的分度盘,动作时的转动的角度一般都是在一周以内,而且需要较大的瞬间启动转矩。而DD马达,不带有减速器却拥有大扭距和在低速时保持精确平稳的的运转。

三、DD马达的特性

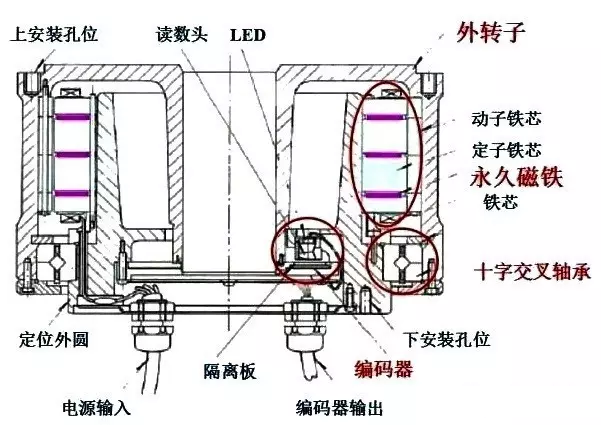

1、DD马达的结构为外转子形式,与内转子结构的AC伺服不同。马达内部的磁极数也比较多,产生更大的启动和转动扭矩。

2、马达采用的向心轴承可承受很大的轴向力。

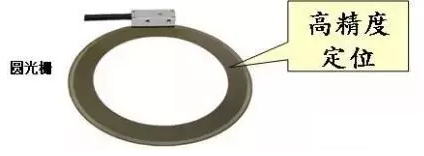

3、编码器为高解析度圆光栅。jDS DD马达采用的圆光栅分辨率为2,097,152ppr,并且带有原点和限位输出。

4、由于高精度的测量反馈和高水准的制作工艺,DD马达的定位精度可达秒级。(如DME5A系列的绝对精度为±25arc-sec,重复定位精度为±1arc-sec)

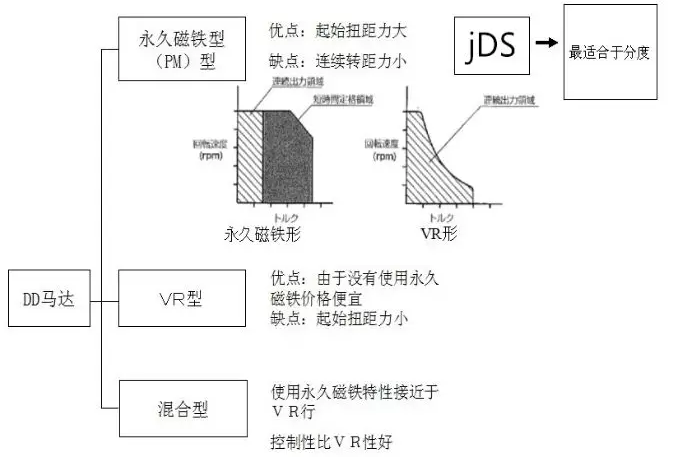

四、DD马达的类别:

五、DD马达与其它传动方式的对比:

1、DD马达在应用上和AC伺服的主要区别在于其结构。AC伺服的输出扭矩是输出轴输出动力,而DD马达的输出轴就是马达本体。负载可直接安装在马达本体上而不需要其它过渡装置。如皮带、减速机、齿轮、丝杆等,有利于节省机构空间和降低设计难度。

2、由于DD马达配置了高解析度的圆光栅,因此能使其精度比普通AC伺服高一个等级。其定位精度的绝对转动角度误差可精确到±1arc-sec至±30arc-sec。适用于需要精确定位的设备机构。

3、恒转矩特点:在马达额定负荷范围内工作,负荷发生变化时不会改变其运行特性。适用于负载经常变化的工作场合。

4、由于采用直接连接的方式,减少了因机械结构产生的定位误差,使工艺精度得以保证。

5、另外,对于部分凸轮轴控制方式,一方面减少了由于机械结构摩擦而导致尺寸方面的误差,另一方面也降低了安装使用时的噪音。

6、高刚性,结构紧凑,使用效率高。DD马达的刚性很强,与负载结合后特性很硬。马达中空独特设计不但减少了自身惯量,也给客户提供了更便捷的安装形式。组合后的机械结构会更加紧凑,使用效率比较其他方式更高。

7、DD马达驱动器是数字化电子产品,实际应用中容易实现与PLC等控制器接口对接。而且实现分度动作时只需要对驱动器编写相应的分度程序,外部只需要IO控制马达的启动动作。公众号《机械工程文萃》,工程师的加油站!

六、DD马达应用及优劣势

DD电机技术的出现打破了滚筒比波轮耗电的常规,DD直驱技术改变了以往用皮带作为介质的运转方式,而用电机直接驱动。使电机效能达到传统电机的16倍,节能在35%左右,使滚筒洗衣机在能耗方面也丝毫不比波轮洗衣机逊色。同时DD直驱技术还解决了滚筒洗衣机震动大、噪音大的难题。更令人惊讶的是,使用DD电机的烘干型滚筒洗衣机,最薄的仅为44毫米,能够轻松嵌入各种整体橱柜之中,DD直驱电机去掉了皮带、皮带轮等部件,超薄的身形使洗衣机的滚筒内筒直径和筒深得以在洗衣机体积不变的情况下,轻松实现大容量。作为实现超薄的头号功臣,DD直驱电机的超静音工作更值得称道。

DD直驱电机应用于5.2、7、9、10、12公斤等不同容量的智能烘干滚筒,使产品具有动力强劲、寿命长、静音、节能等优势,洗衣机由于其噪音过大,有着打扰家人以及邻居的休息的担忧,往往不能像冰箱、空调等家电一样随需所用,而采用DD直驱电机的这款超薄滚筒洗衣机使电机直接驱动内桶,大幅提高了电机工作的稳定性,从而实现了超低震动和超静音的工作状态 。

优秀:低能耗、高效率、噪音小、故障率低,单次洗衣量大。

缺点:不便维修,电机长时间工作后温度超过70°C,转速变化大到-2%~10%左右,马达与马达个体间的速度变动大

七、DD马达原理与结构

DD是direct driver的简称,DD后面加上电机就称为DD直驱电机。由于其输出力矩大,因此有些公司将该产品直接称为力矩电机。与传统的电机不同,该产品的大力矩使其可以直接与运动装置连接,从而省去了诸如减速器,齿轮箱,皮带轮等连接机构,因此才会称其为直驱电机。

DD马达提供了一种高性能、零维护伺服解决方案。与传统的伺服电机不同,由于电机配置了高解析度的编码器,因此使该产品可以达到比普通伺服高一个等级的定位精度,可以用作灵活的分度器。又由于采用直接连接方式,减少了由于机械结构产生的定位误差,使得工艺精度得以保证。另对于部分凸轮轴控制方式,一方面减少了由于机械结构摩擦而产生尺寸方面的误差,另一方面也相对安装简便,同时电机运转时的噪音也降低了很多。

DD马达的工作原理与普通直流电机相同,不同之处在于其结构。为了在一定体积和电压下产生大的转矩额低的转速,直流力矩电动机一般做成扁平式结构,极对数较多,主要是为了减小转矩和转速的波动,通常采用永磁体产生磁场。

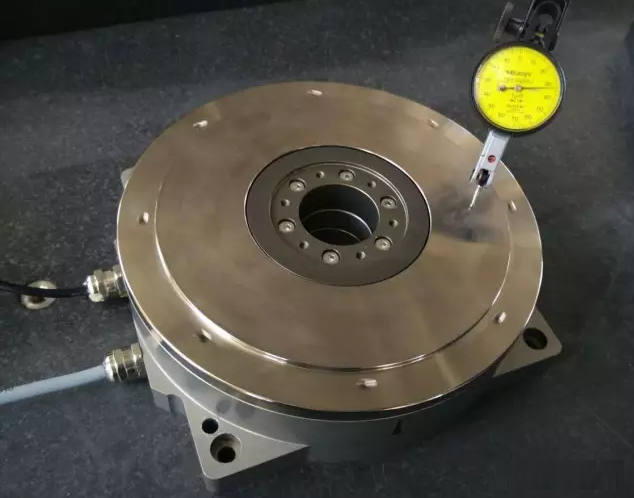

DD马达内部结构如下:

内部高精度圆光栅,每圈高达16384线正弦波模拟量输出,128倍细分后每圈高达21位分辨率,轻易达到0.1角秒分辨率:

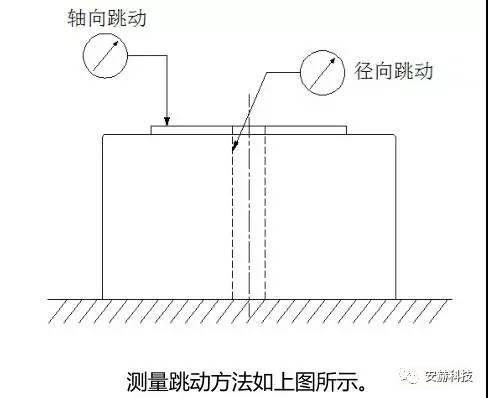

DD马达简化了设备空间,并且中空孔走线使配线更容易。由于内部采用交叉滚子,可以保证极低的轴向跳动和径向跳动,同时具有较大的承载能力。

DD马达装配转台与传统伺服电机转台结构对比:

DD马达与伺服电机+减速机拥有以下差别:

1:高加速度。

2:高扭矩(最大可达500Nm)。

3:高精度,没有轴松动,可以实现高精度的位置控制(最高重复精度1秒)。

4:高机械精度,电机轴向与径向跳动可达10um以内.

5:高承载,电机轴向与径向可分别承载高达4000kg的压力。

6:高刚性,对径向和动量荷重来说十分拥有高刚性。

7:电机中空孔,方便通过线缆与气管。

8:免维护,长寿命。

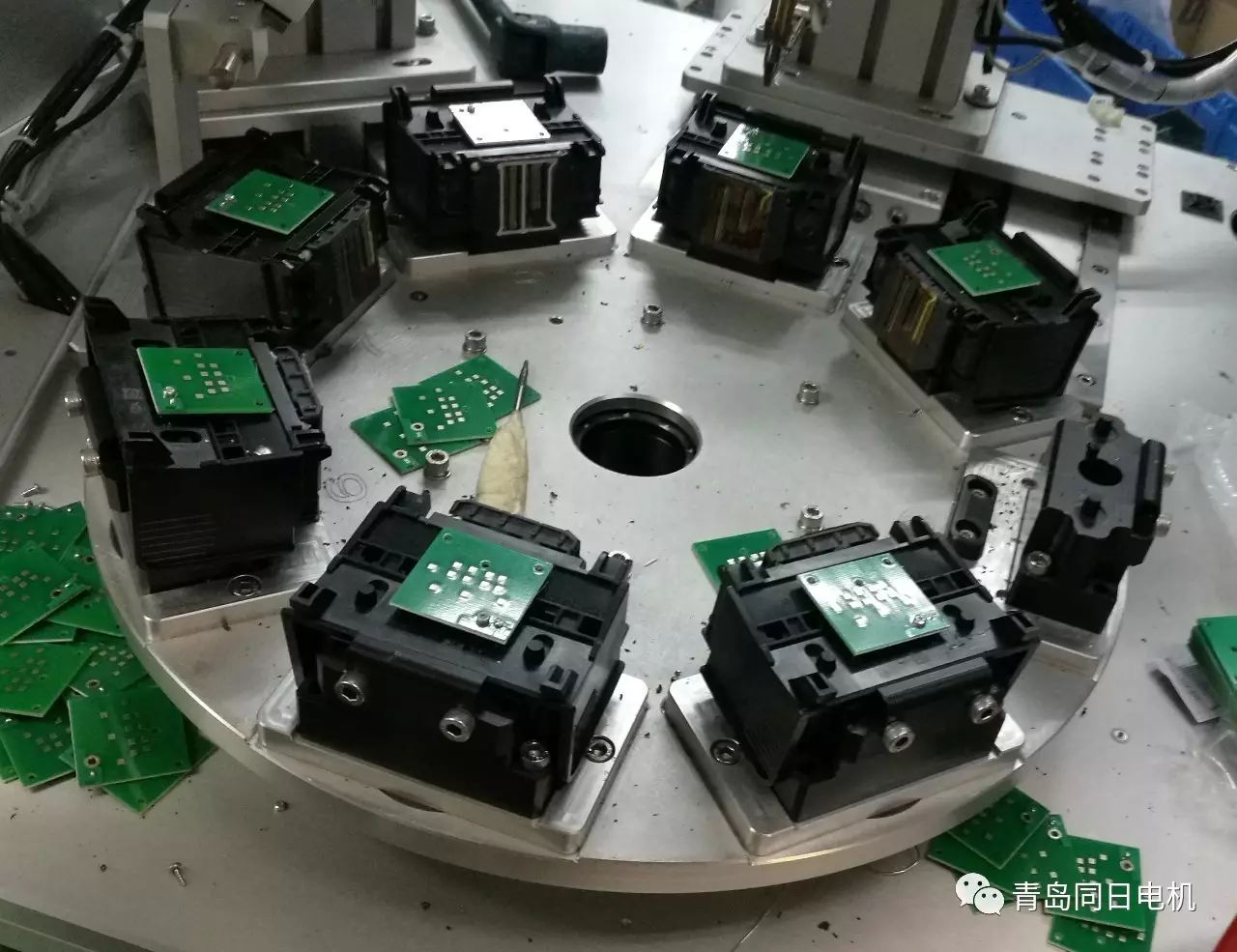

使用DD马达的转台结构:

使用DD马达的机床第四轴:

八、DD马达快速选型浅析

直接驱动电机(DDR)是一种直接驱动负载且无需任何机械传输机制(例如变速箱或皮带)的电机。这类电机也被称为力矩电机。它们通过使用高能永磁,产生高力矩。与传统的电机不同,该产品的大力矩使其可以直接与运动装置连接,从而省去了诸如减速器,齿轮箱,皮带等等连接机构,因此才会称其为直驱动电机。公众号《机械工程文萃》,工程师的加油站!

DD马达(力矩电机)的特点是具有软的机械特性可以堵转当负载转矩增大时能自动降低转速同时加大输出转矩当负载转矩为一定值时改变电机端电压便可调速但转速的调整率不好,因而在电机轴上加一测速装置配上控制器利用测速装置输出的电压和控制器给定的电压相比来自动调节电机的端电压使电机稳定,具有低转速、大扭矩、过载能力强、响应快、特性线性度好、力矩波动小等特点。

DD马达适用于各种产业装置机械,特别是半导体制造 检查装置、液晶制造装置,如应用于高性能胶片、充电电池、LED检测系统、手机面板贴膜机、半导体IC测试机、医疗行业血糖值试验机等。

下面我们介绍DDR 电机选型的几个要素:

1. 峰值扭矩和持续扭矩

DDR 电机扭矩必须要符合应用需要,或者说电机的峰值扭矩和持续扭矩要高于应用需要的峰值扭矩和 RMS(均方根)扭矩,否则,电机将不能达到所需要的最大加速度,或者有时电机会过热。

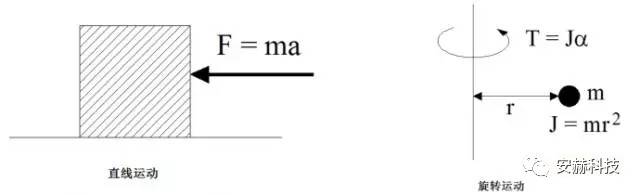

直线电机,遵照牛顿第二定律:F = ma,F 是负载运动需要的力,单位为 N;m 是运动物体的质量,单位为Kg;a 是加速度,单位为 m/s2 。同理,对旋转电机,T = Jα,T 是负载选择需要的扭矩,单位是 Nm;J 是负载的转动惯量,单位 Kgm2 ;α是角加速度,单位为rad/ s2(360°=2πrad)。对于实际应用,可以计算需要的峰值扭矩和 RMS 扭矩:

峰值扭矩取决于加速度/减速度,T = Jα

电机的选择要基于计算出的峰值扭矩和 RMS 扭矩。另外需要增加 20-30%的安全系数,特别是假设摩擦力和反向作用力为零时。高相的 DDR 电机以高扭矩密度来设计, 相比较传统旋转电机设计理念, 可以提供更高的峰值扭矩和持续扭矩。

2. 电机惯量 – 越小越好

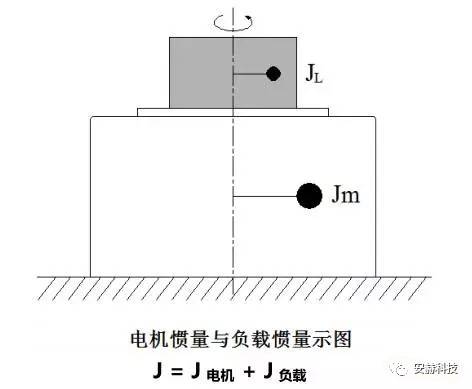

根据转矩方程式,T = Jα,如果转动惯量越小,就可以获得更高的加速度。转动惯量包括两部分:电机本身的转动惯量和负载的转动惯量。

在很多的案例中,电机本身的转动惯量在总的惯量中占有很大比例。这意味着电机扭矩有大部分用于自身转动,只有小部分扭矩用于负载转动。这种情况会给设计工程师造成设计障碍。为获取更高的性能,更大加速度和更短的运行周期,就需要更大的扭矩,为了取得更大的扭矩,工程师就要选择更大型号的电机。然而,电机越大,电机本身的转动惯量就会越大,会导致需要更高的扭矩。有可能更大型号的电机也不能达到更高性能的目标。公众号《机械工程文萃》,工程师的加油站!

因此,DDR 电机本身转动惯量小是一个优点。应该注意,DD 电机使用外部转子设计,就会产生更大的转动惯性。高相的DD马达采用最佳的转动惯量设计,扭矩密度及电机惯量的比率极佳。

3. 电机的转动惯量是否一定要匹配负载惯量?

当使用传统的伺服电机和机械传动系统时,有一个惯例,电机惯量和负载惯量的比率要匹配,比率要控制在1:5 以内,或者已提高到 1:10 以内。对于高相DDR 电机,不需要电机惯量和负载惯量匹配,或者说 高相DDR 电机使用不受电机惯量和负载惯量比例的影响,可以是任意比值。

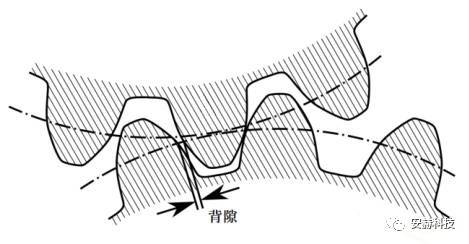

在传统的伺服电机应用中,皮带、滑轮、齿条和齿轮等等机械传动都存在背隙。因此,在小型快速运动中反转运行时,可能会出现负载与电机瞬间解耦(脱离)的问题,这会造成控制方面不够稳定。惯量匹配就是要解决这个问题,在控制部分能稳定的范围内运行。在使用高相 DDR 电机时,电机与负载直接连接,中间没有任何传动机构,不存在背隙的问题。因此,DDR 电机不需要惯量匹配。

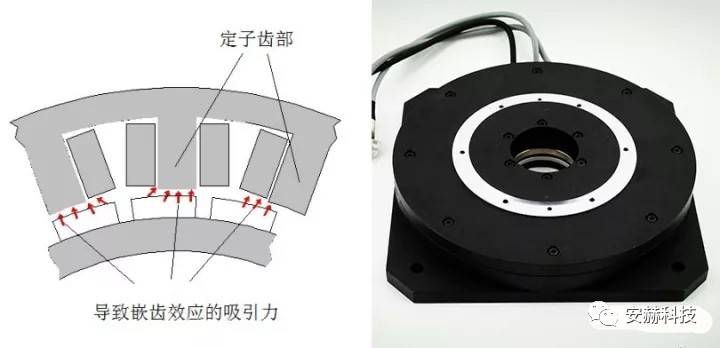

4. 嵌齿效应 或 稳定扭矩

DDR 电机定子的叠片式铁芯的齿部会造成嵌齿效应。如下图所示,说明了嵌齿扭矩是由定子齿部和磁铁之间的吸引力产生的。

可以用手去旋转电机来感受嵌齿效应,会在特定的位置感觉到阻碍力,使电机转动起来不是特别的平滑。嵌齿扭矩的缺点在于它会促使运动中产生扭矩波动,从而造成速度波动。运动控制器一定程度上可以弥补这种影响,但是在低速的匀速运动中,嵌齿效应的影响是非常不利的。嵌齿效应的另一个缺点是影响运动的整定性能,在目标位置会有抖动现象。高相的DD马达设计时对槽/极进行了优化,并在定子叠片式铁芯的齿部做了特别设计,实现最低的嵌齿扭矩。

5. 最大速度

在快速的运动应用中,可以达到很到的峰值速度。根据应用情况,需要考虑合适的绕组类型,确保放大器的总线电压可以充分的克服反电动势电压。

简单的说,总线电压要大于由反电动势产生的电压和峰值电流乘于电机电阻总和:

V > ( Kv * Speed + Ip * R)

其中:

V 是总线电压,单位为 VDc;

Kv 是电机的反电动势常数;

Ip 是峰值电流;

R 是电机的终端电阻。

6. 轴向和径向跳动

DDR 电机的轴向和径向跳动由其使用的轴承精度、机械加工件和零部件的安装精度决定。在高精度的应用中需要考虑轴向和径向跳动。

DDR 电机的轴向和径向跳动标示在电机资料手册上。对标准电机,给予正常的轴向和径向跳动值,也提供更高规格的指标可供用户选择。

7. 反馈

DDR 电机通常使用光学增量编码器反馈。但是,也有其它反馈类型可以选择,如:旋变编码器、绝对值编码器和感应式编码器。光学编码器相比较旋变编码器可提供更好的精度和更高的分辨率。高相 DDR 电机无论多大型号, 通常使用光学编码器光栅尺的光栅间距是 20 微米。通过插值,可以获得非常高的分辨率,以达到应用所需精度。比如:DME3H-030,光栅间距 20 微米,每转有 12000 线,标准的插值倍率是 40 倍,每转的分辨率为480000单位,或者说以光栅为反馈的分辨率是 0.5 微米。采用 SINCOS(模拟量编码器) ,4096 倍的插值之后,可以得到的分辨率为每转 49152000 单位,或者说以光栅为反馈的分辨率是 5 纳米。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。