来源:几点分享

电机的种类,按工作电源分类分为直流电动机和交流电动机;按结构及工作原理分类可分为直流电动机、异步电动机和同步电动机。

一般来说,提供了驱动的负载类型、电机的额定功率、额定电压、额定转速便可以将电机大致确定下来。但如果要最优化地满足负载要求,这些基本参数就远远不够了。

还需要提供的参数包括:频率,工作制,过载要求,绝缘等级,防护等级,转动惯量,负载阻力矩曲线,安装方式,环境温度,海拔高度,户外要求等,根据具体情况提供。

3.1 确定动作模式

参见2.1节

3.2 确定机械机构

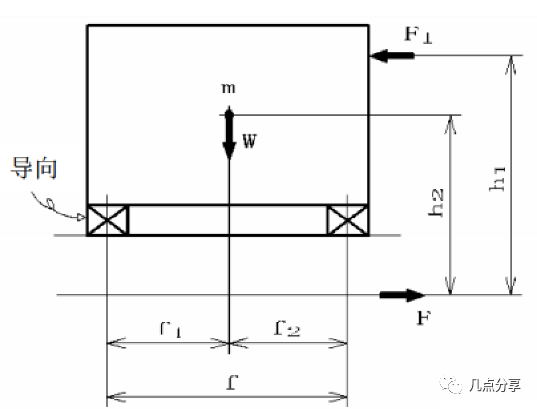

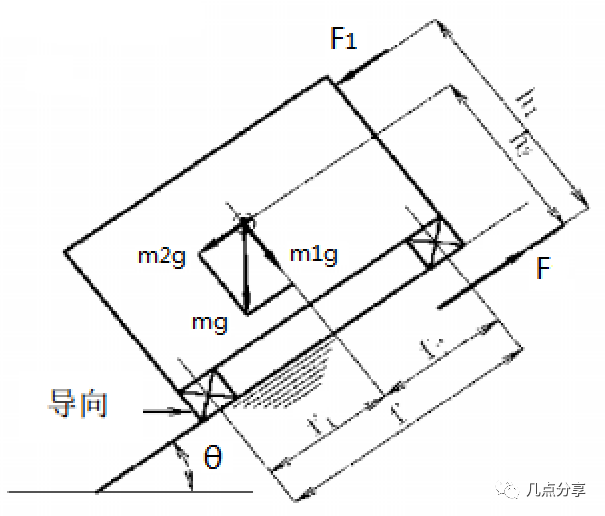

1、负荷及导向方式

图3.1 负荷及导向方式

m:总质量(kg )—工件质量、工作台质量等

W:总负荷载荷(N)—W=mg

F1:各种阻力(N)—加工阻力等

F:驱动力(N)

r、r1、r2、h1、h2:负荷位置各尺寸

2、驱动方式及尺寸参数

3、驱动轴连接方式

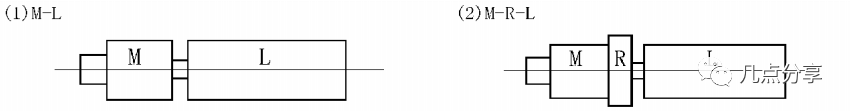

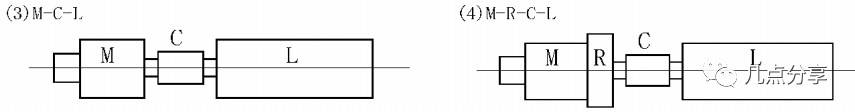

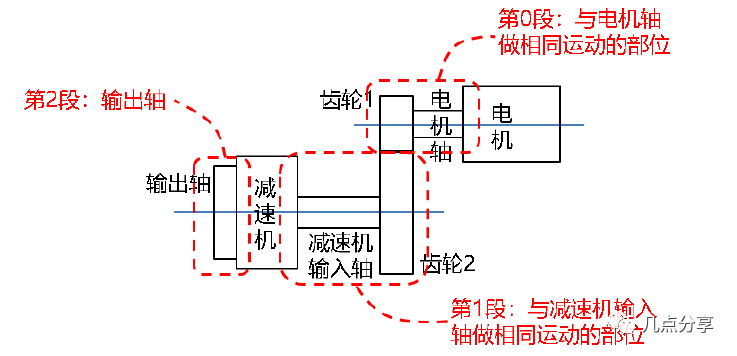

u驱动基本模型

确定电机轴和驱动轴的连接方式及减速机、传动要素的减速比。

M—电机D—传递要素L—负荷R—减速机C—联轴器

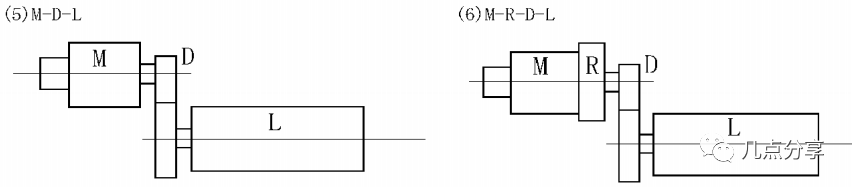

u驱动部分物理定义

图3.2典型驱动部分的物理定义

I0—第0段转动惯量(kg*m2)

I1—第1段转动惯量(kg*m2)

R1—中间齿轮减速比(Z2/Z1)

R2—减速机减速比

Z1—中间齿轮减速部分输入侧齿数

Z2—中间齿轮减速部分输出侧齿数

3.3确定电机基本规格

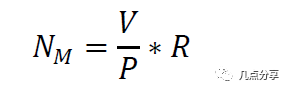

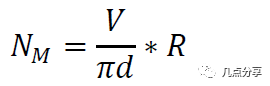

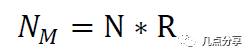

1、必要的电机转速NM(r/min)

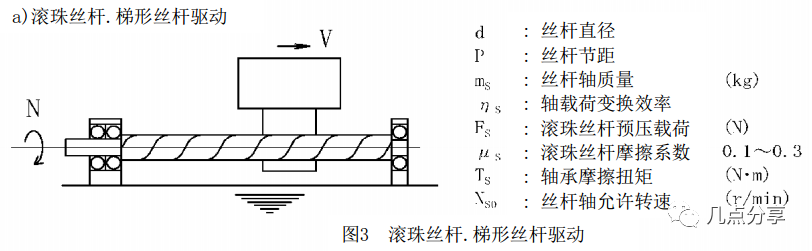

a)通过滚珠丝杠、梯形丝杠驱动的直线运动

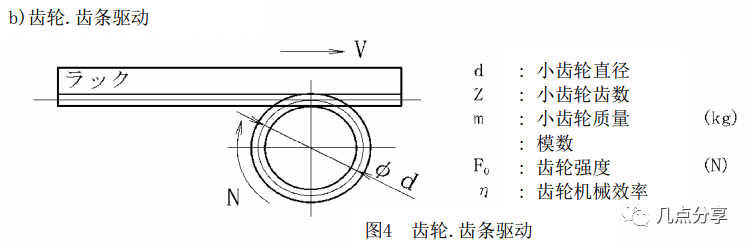

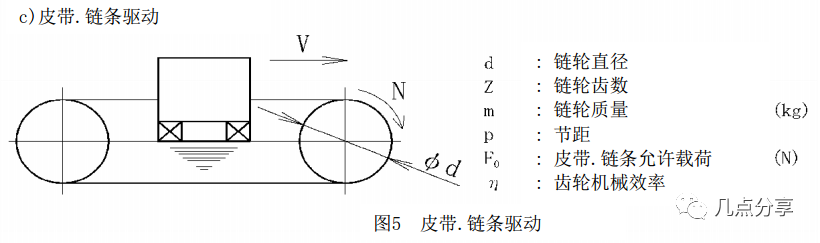

b)通过齿轮齿条、皮带、链条、车轮驱动的直线运动

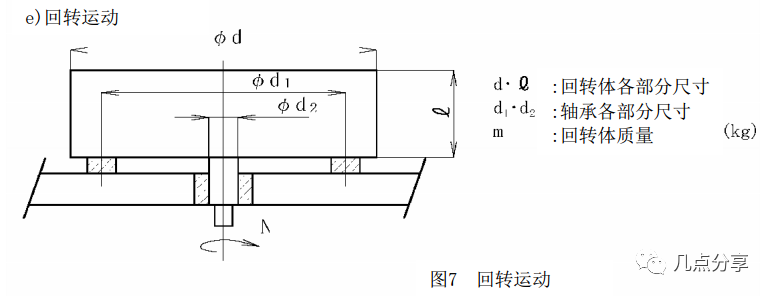

c)回转运动

NM:电机转速

V:负载运动速度

P:丝杠节距

R:减速比

d:负载旋转直径

N:负载转速

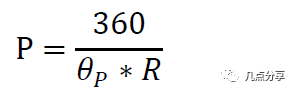

2、必要的检测传感器的分析能力P---转1圈的脉冲数

a)直线运动

b)回转运动

N:检测传感器的转速

LP:定位精度(mm)

θP:定位精度(°)

3、步进电机时,NM、P外,还要计算以下项目

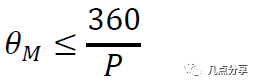

a)电机步进角θM(°/step)---1个脉冲的回转角度

b)脉冲速度f(Hz)---1秒的脉冲数

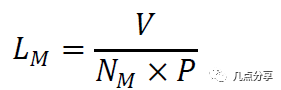

c)最小进给量LM(mm/step)---1个脉冲的进给量

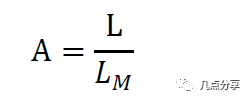

d)必要脉冲数A---移动行程L所需的脉冲数

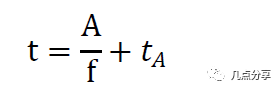

e)移动行程L所需时间t

A:脉冲数

tA:加减速时间

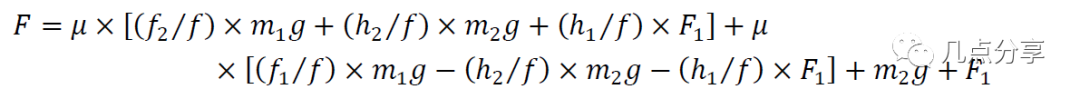

3.4 计算驱动力

1、负载驱动力

u负载的一般受力情况

M—总质量

G—重力加速度(9.8m/s² )

f1、f2、f3、f4—负荷位置尺寸

μ—导向部位摩擦系数

F—驱动力

F1—阻力、加工力等

3.5 计算电机轴换算负荷扭矩TL

参见2.3节

3.6 计算电机轴换算转动惯量IL

参见1.3、2.4节

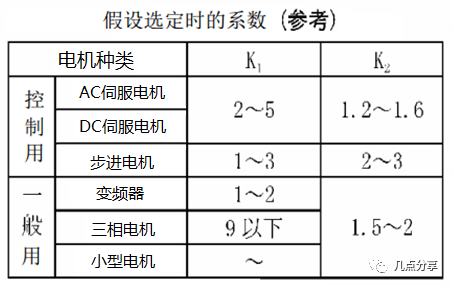

3.7 初选电机

电机输出假设选定

从满足第三项电机的基本规格中的电机中,假设选定满足下列项目的电机输出。

a)电机轴换算转动惯量IL<K1×电机转子转动惯量IM

b)电机轴换算负荷扭矩TL×K2<电机使用转速的额定扭矩TM

备注:步进电机的TM为脱出扭矩

3.8 计算电机轴换算加减速扭矩TA

参见2.5节

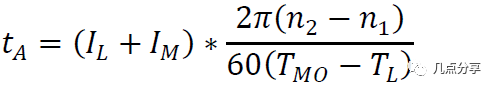

计算加减速时间tA

TMO—电机瞬间最大扭矩

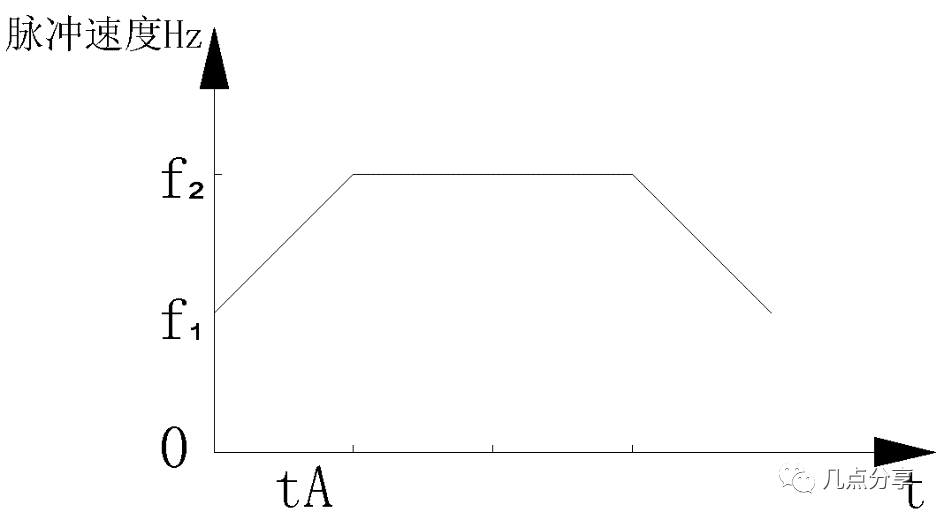

步进电机加减速扭矩TA的计算

图步进电机脉冲图

TM—电机使用转速脱出扭矩

IL—负载和驱动系统换算到电机轴上的总惯量(所以会再加上 )kg*m2

)kg*m2

IM—电机自身转动的惯量kg*m2

TL—电机轴转矩NM

P—换传感器分析能力

θM—电机步进角(°/step)

f1—起始脉冲速度(Hz)

f2—运转脉冲速度(Hz)

tA—加减速时间(s)

3.9 计算最大扭矩Tmax、实效扭矩Trms

1、扭矩曲线的合成

参见2.6节

2、所需最大扭矩Tmax确认

将T1、T2、T3·····中最大值作为Tmax,确认该值比电机加速扭矩Tmo要小(安全值S参照表9.1)。

Tmax<Tmo

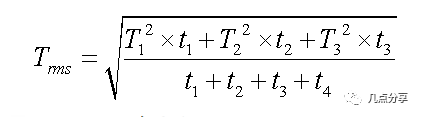

3、实效扭矩Trms确认

用如下公式计算实效扭矩Trms,确认该值比电机额定扭矩TM要小(安全值S参照表9.1,步进电机不需要计算Trms) 。

Trms<TM

注:实效扭矩是针对一个循环的,计算时一定要把休止时间加进去;TM/Trms>S

3.10 讨论确定电机

1、其他考虑事项—刹车

电机刹车选型时机械设计应考虑内容,步骤如下

a 刹车最小静摩擦扭矩(Tbmin)的确认

计算负载的电机轴换算保持扭矩,确认刹车的最小静摩擦扭矩对其有30%以上的余量,另外计算保持扭矩时不考虑驱动部分效率。

Tbmin≥1.3×Tstatic

Tstatic电机轴换算保持扭矩

Tbmin刹车最小静摩擦扭矩

b 刹车最大静摩擦扭矩(Tbmax)的确认

紧急停止时刹车被用于制动,要确认制动时的冲击会不会损坏装置驱动部分,会不会发生错位。

刹车最大静摩擦扭矩不清楚时,按照最小静摩擦扭矩的2.2倍进行计算。

紧急停止时刹车被用于制动,要确认制动时的冲击会不会损坏装置驱动部分,会不会发生错位。

刹车最大静摩擦扭矩不清楚时,按照最小静摩擦扭矩的2.2倍进行计算。

Tbmax=2.2×Tbmin

c 发热和寿命的确认

预计会比较频繁制动时,使用工作热量( Energy ,单位焦耳)来评价发热和寿命。

①确认刹车的 [每一次允许工作热量] 和 [总工作热量] 。规格书内无相关记载时与厂家确认。

②计算最坏条件下(最大负载、最高速度)的制动距离,求一次的工作热量。

③确认没有超过 [每一次允许工作热量] 。(超过规定值时会导致刹车摩擦材料提前损坏,制动距离加大)

④确认1次的工作热量×目标制动次数< [总工作热量] 。

※ 计算时注意rad/s和rpm的转换。

根据使用需要,再确认其他事项,如防护等级等,即可选定电机。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。