电机线圈“瞎胡绕”对电机会有什么影响?

winniewei -- 周二, 04/23/2024 - 10:03

我们知道在给电机锭子绕组绕制线圈时要根据电机参数严格执行线圈的绕制匝数,对于电机来说线圈的匝数多几圈和少几圈都会对电机造成一定的影响,因为电动机里的绕组就是类似电感,电动机多绕几圈,它的匝数就会增多,电感量就会增大;

我们知道在给电机锭子绕组绕制线圈时要根据电机参数严格执行线圈的绕制匝数,对于电机来说线圈的匝数多几圈和少几圈都会对电机造成一定的影响,因为电动机里的绕组就是类似电感,电动机多绕几圈,它的匝数就会增多,电感量就会增大;

运动控制器控制伺服电机通常采用两种指令方式

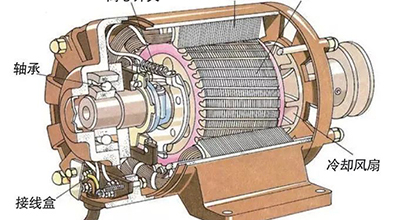

目前国内修复电机转子轴磨损常见的方法为镶轴套、打麻点、堆焊、电刷镀、热喷涂、激光熔覆等。

电机的启动电流是额定电流的多少倍说法不一,很多都是根据具体情况来说的。如说十几倍的、6~8倍的、5~8倍的、5~7倍的等。

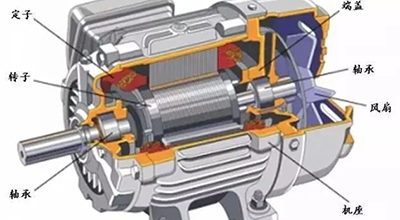

电机,顾名思义,就是将电能与机械能相互转换的一种电力原件。当电能转化为机械能时,电机表现出的就是电动机的工作特性

企业盈利能力是指企业获取利润的能力,通常表现为一定时期内企业收益数额的多少及其水平的高低。盈利能力的分析,就是对公司利润率的深层次分析。数据基于历史,不代表未来趋势;仅供静态分析,不构成投资建议。

首先,在使用新能源汽车电机电子铁心激光焊接技术前,需要对设备进行全面的检查和维护。包括检查激光焊接设备的各项参数是否正常,如激光功率、激光束质量等;

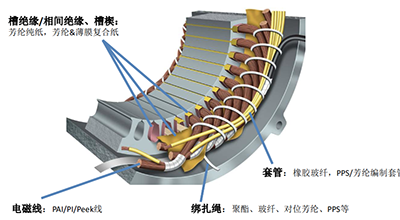

电机绝缘包括哪些方面?

2024年3月18日,茵梦达在扬州仪征举办了全新高能效IE4粉尘防爆电机 的发布仪式,现场来自粮油行业的特邀VIP客户嘉宾团与茵梦达传动技术(上海)有限责任公司的相关领导共同见证了这一历史时刻。

永磁同步电机按照转子在电机内的位置可以分为外转子结构和内转子结构,区别就是里面转还是外面转,里面转是内转子结构,外面转是外转子结构。