【视频】SHARC音频模块:裸机框架的结构

selina -- 周三, 05/08/2019 - 10:56

本视频为大家概述了裸机框架源代码的结构以及框架各部分的整体功能

本视频为大家概述了裸机框架源代码的结构以及框架各部分的整体功能

“与之前的工业革命相反,这次革命正以指数而非线性的速度发展……它不仅改变着我们要做‘什么’和‘怎么做’,也在改变着我们是‘谁’。” 世界经济论坛创始人克劳斯·施瓦布(Klaus Schwab)在其著作《第四次工业革命》中如此写道。工业4.0带动的智能制造风潮已经席卷全球,世界主要国家纷纷加大制造业回流力度,提升制造业在国民经济中的战略地位。

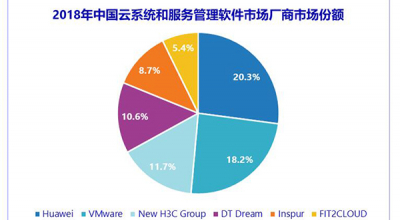

IDC最新发布的云系统和服务管理软件市场半年跟踪报告显示,2018年中国云系统和服务管理软件市场的市场规模达到了1.050亿美元,同比增长40.4%。IDC预测,该市场在未来五年仍然会保持高速增长,其年复合增长率达到44.3%,到2023年市场规模将达到6.512亿美元。

Tony Armstrong ADI公司电源产品营销总监

SHARC音频模块的处理框架是一个用C语言编写的简单框架,在构建它时需要有4个目标:1. 它是一个轻量级的框架,抽象非常少。2. 易于学习与使用。3. 经过优化并且效率很高。4. 此框架设计为可移植的,能够支持不同的硬件平台。

电路功能与优势

气体检测仪器广泛应用于从家用空气质量测量设备到工业有毒气体检测解决方案的各种应用。其中许多仪器使用电化学气体传感器。这种传感器技术需要专门的前端电路来进行偏置和测量。

平板电脑、智能电话、视频游戏机、摄录机和相机彻底改变了传感器世界,其中包括MEMS加速度计和陀螺仪。它们能够测量运动,导致很多使用这些传感器的设备得以改善性能并增加功能。

虽然消费电子应用激发了对这些传感器的需求,但其在其他市场的应用也在增加。随着数字化或物联网的出现,传感器正成为工业基础设施应用的核心。在这种情况下,应用依赖MEMS 进行状态监控和结构健康监测。与这些新应用相伴而来的是关于性能和可靠性的非常具体的标准。

智能基础设施

利用数字化创建智能基础设施可带来诸多好处,其中包括更高的容量、效率和可靠性。智能基础设施可为客户和用户提供更多且更有针对性的服务,而无需增加投资或资源。此外,互连基础设施可以收集数据,以帮助更有效地设计和实现未来基础设施。将智能引入基础设施还可以有效解决维护的主要挑战。MEMS传感器在结构健康监测中起着决定性作用。它们可用于测量倾斜度变化、振动分析以及线性或圆周运动——即使在极端条件下也能测量。通过此类传感器可以执行预测性维护,更好地利用可用资源并帮助避免服务故障和中断。ADI公司拥有深厚的专业知识,并已投入巨资开发可支持智能基础设施应用的MEMS技术。

ADXL35x MEMS加速度计系列

"2019 新能源汽车三电系统开发与测试技术大会"于近日在上海世博展览馆举办,大会聚焦最新新能源汽车政策解读和分析、新能源车测试法规解读以及应用进展、典型车厂三电开发和测试要求以及最新应用、新能源三电开发及测试技术最新进展(包含功率、环境、电源测试)等。

通过融合检测技术可监测和分析驾驶员状态。目标应用包括安全(DMS:生命体征监测、方向盘握姿检测)、乘员检测、创新用户体验和动态个性化。

Kevin Scott 和 Sam Nork ADI 公司